Китай: инновации в производстве хлопковой ваты?

2026-01-02

- Не только про ?пух и перо?: переосмысление сырьевой базы

- Сердце процесса: тихая революция на кардочесальных линиях

- Стёжка и скрепление: от ниток к термо- и гидропереплетению

- Упаковка и логистика: где теряется качество

- Экология и стандарты: не только для экспорта

- Итог: инновации как системный подход, а не волшебная таблетка

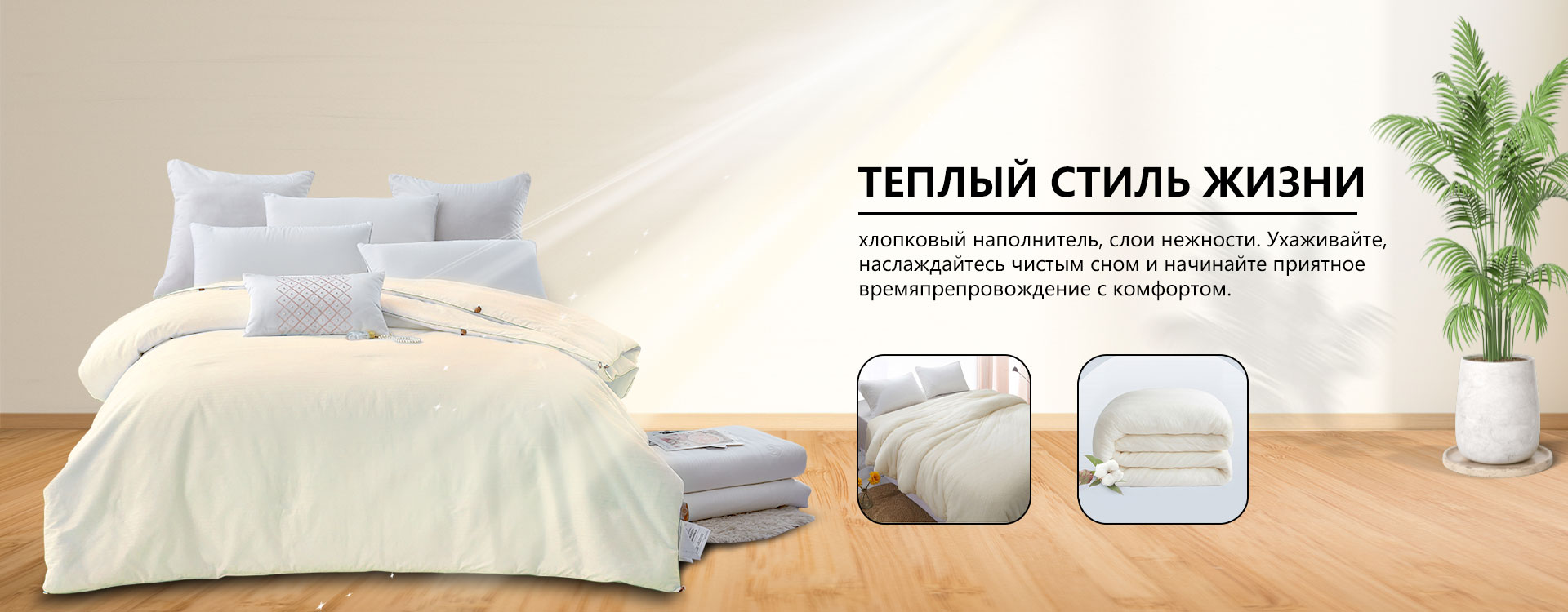

Когда слышишь ?инновации в хлопковой вате?, многие сразу думают о нанотехнологиях или умных тканях. Но реальность, особенно в китайском контексте, часто куда прозаичнее и интереснее. Дело не только в ?высоких технологиях?, а в комплексной перестройке всего процесса: от сырья до упаковки, где ключевую роль играет именно производство хлопковой ваты. И здесь есть нюансы, которые не очевидны со стороны.

Не только про ?пух и перо?: переосмысление сырьевой базы

Традиционно качество ваты связывали с длиной волокна. Это важно, но сейчас акцент сместился на стабильность и чистоту сырья. Китайские производители, особенно в Сычуани и Синьцзяне, массово переходят на закупки хлопка с конкретных плантаций по контрактам, а не просто с биржи. Зачем? Чтобы контролировать остаточное содержание пестицидов и минеральных веществ. Партия с неконтролируемыми примесями может ?забить? иглы на кардочесальной машине, увеличивая процент брака. Мы сами на этом обожглись лет пять назад, пытаясь сэкономить на сырье для серии бюджетных одеял.

Ещё один момент — смесовое сырье. Речь не о синтетике, а о комбинации волокон разной длины и упругости внутри самой ваты. Это позволяет задавать будущему изделию (матрасу, пледу) конкретные свойства: упругость в одном слое, мягкость в другом. Технология не нова, но её массовое и точное внедрение — это как раз локальная инновация. Компания ООО ?Сычуань Синшули ХлопкоТекстиль? (scxsl.ru), например, в своих каталогах акцентирует именно на послойной структуре своих изделий, что прямо говорит о глубокой проработке этого вопроса на производстве.

И да, переработка. Вторичное хлопковое волокно — не всегда признак низкого качества. Современные линии по разволокнению и очистке обрезков позволяют получать материал, пригодный для средних слоев изделий, где нет требований к гипер-аллергенным свойствам. Это вопрос экономики без потери ключевых потребительских характеристик, и китайские фабрики здесь впереди многих.

Сердце процесса: тихая революция на кардочесальных линиях

Если искать точку, где инновации видны невооруженным глазом, — это цех чесания. Старые агрегаты с их грохотом и облаками пыли уходят в прошлое. Новые линии, часто немецкого или японского производства, но адаптированные под китайские стандарты, работают почти бесшумно. Главное — это система пневмоудаления коротких волокон и сора. Раньше это была одна общая вытяжка, теперь — многоточечная, с датчиками давления. Результат? Более однородная лента и меньше пыли в цеху, что критично для стандартов чистоты продукции.

Но адаптация — это всегда головная боль. К примеру, настройка скорости подачи и вытяжки под ?капризный? сычуаньский хлопок с его специфической влажностью потребовала от технологов месяцев проб. Слишком сухой — волокно рвется, слишком влажный — забивает. Пришлось дорабатывать систему климат-контроля в зоне подготовки сырья. Это та ?невидимая? инновация, о которой в пресс-релизах не пишут, но которая решает всё.

Здесь же внедряется и система контроля в реальном времени. Камеры с ИИ-анализом отслеживают равномерность выходящей ватной ленты. Это не для галочки. Один разрыв или утоньшение ленты может испортить целый рулон ватина. Раньше оператор ходил и смотрел. Теперь система бьет в колокол. Просто, но эффективно.

Стёжка и скрепление: от ниток к термо- и гидропереплетению

Классическая стеганая вата — это прострочка нитками. Надёжно, но ограничивает дизайн и может со временем дать усадку. Сейчас доминируют два других метода. Первый — термоскрепление (черезspun). Через слой ваты пропускают горячий воздух, который сплавляет между собой волокна с низкой температурой плавления (часто это бикомпонентные волокна в составе). Получается полотно без единой нитки. Идеально для тонких одеял и верхних слоев матрасов, где нужна гладкость.

Второй метод — гидропереплетение (спанлейс). Мощные струи воды под высоким давлением переплетают волокна. Это дороже, но даёт невероятную прочность и позволяет создавать изделия сложной формы без отходов. В Китае этот метод долго считали избыточным для масс-маркета, но с ростом спроса на премиальные матрасные топперы и медицинские изделия (противопролежневые системы) его внедрение ускорилось. Ключевой момент — качество воды. Жёсткая вода оставляет соли, потому системы водоподготовки стали обязательным элементом цеха.

Именно в этом сегменте заметна работа таких производителей, как упомянутая Сычуань Синшули. Анализируя их ассортимент, видно смещение от простых стёганых одеял к многослойным матрасным компонентам с разными типами скрепления, что прямо указывает на модернизацию парка оборудования.

Упаковка и логистика: где теряется качество

Можно сделать идеальную вату, а потом испортить её упаковкой. Это боль многих фабрик. Инновация здесь — вакуумная пресс-упаковка с ?памятью? материала. Раньше вату спрессовывали в тюк, и она могла не восстановить объем. Сейчас используют волокна с повышенной упругостью и специальные камеры для вакуумирования, которые не ломают структуру. Изделие вскрывается и за несколько часов принимает заявленную толщину.

Но есть нюанс с логистикой. Летом, в контейнере, под палящим солнцем, даже самая лучшая вакуумная упаковка может дать сбой. Мы сталкивались с случаями, когда одеяла приходили к заказчику в Европу слегка деформированными. Пришлось разрабатывать композитную упаковку — вакуумный пакет + жёсткий картонный каркас по периметру. Увеличило стоимость, но сохранило репутацию. Это тоже инновация, рождённая из проблемы.

Кроме того, в упаковку внедряются простейшие IoT-метки (на уровне NFC), которые позволяют отследить условия хранения и транспортировки партии. Пока это редкость, но для крупных контрактов на поставку в сетевые ритейлеры уже становится требованием.

Экология и стандарты: не только для экспорта

Мнение, что китайские производители думают только о цене, устарело. Давление глобальных брендов, а теперь и внутреннего рынка, заставляет серьёзно заниматься экосертификациями. Oeko-Tex Standard 100, GOTS — это не просто бумажки для экспорта в ЕС. Получение таких сертификатов требует полного аудита цепочки: от красителей в тканях чехлов (если речь о готовом изделии) до биоразлагаемости упаковки.

Это привело к волне изменений на уровне смежников. Например, фабрика по производству ваты теперь вынуждена требовать от поставщиков хлопка справки не только о составе, но и об условиях труда на плантациях. Это комплексная перестройка. Внутри Китая также ужесточаются национальные стандарты GB по содержанию формальдегида и летучих веществ. Для производителя это означает установку новых систем вентиляции и очистки воздуха в цехах, переход на другие, более дорогие, связующие материалы в нетканых полотнах.

Здесь интересен путь крупных игроков с историей, таких как ООО ?Сычуань Синшули ХлопкоТекстиль?. Основанное ещё в 1959 году, это предприятие прошло путь от государственного завода до современного производителя. Их сайт (scxsl.ru) позиционирует их как специалиста по домашнему текстилю, и такая долгая история часто означает глубокие связи с местными сырьевыми базами и отработанные, но модернизированные процессы, что является фундаментом для внедрения именно устойчивых, а не сиюминутных инноваций.

Итог: инновации как системный подход, а не волшебная таблетка

Так что же в итоге? Инновации в производстве хлопковой ваты в Китае сегодня — это не прорывная ?вата будущего?, а последовательная, иногда даже рутинная, оптимизация каждого этапа. От сырья, которое становится более предсказуемым, до умного оборудования, которое минимизирует человеческий фактор, и до ?умной? упаковки, сохраняющей результат.

Этот путь нелинеен. Он сопровождается неудачами, вроде той же неверной настройки под влажность или проблем с логистикой. Но именно эта практичность и ориентация на решение конкретных производственных и рыночных задач — от снижения брака до соответствия растущим экологическим запросам — и является главной движущей силой. Инновация оказывается не в одном агрегате, а в изменении всей цепочки мышления.

Поэтому, глядя на новое изделие от китайского производителя, будь то одеяло или матрасный слой, стоит понимать: его качество и свойства — это следствие множества мелких, невидимых потребителю улучшений. И именно в этой системной работе, а не в громких заявлениях, и заключается современное лицо китайской индустрии хлопковой ваты.