Китайские производители наполнителей: технологии?

2026-01-02

Когда слышишь ?китайские наполнители?, первое, что приходит в голову многим — это объем, цена, и… сомнения в качестве. Года три назад я бы, наверное, кивнул. Но сейчас, после десятка поездок на фабрики от Синьцзяна до Цзянсу, разговоров с технологами и, что важнее, после нескольких собственных дорогостоящих ошибок с закупками, я бы сказал иначе. Вопрос не в том, есть ли у них технологии. Вопрос в том, какие именно технологии им пришлось развивать, чтобы выжить на своем же рынке, и почему это сейчас выходит на глобальный уровень. И да, тут есть нюансы, которые не увидишь в каталогах.

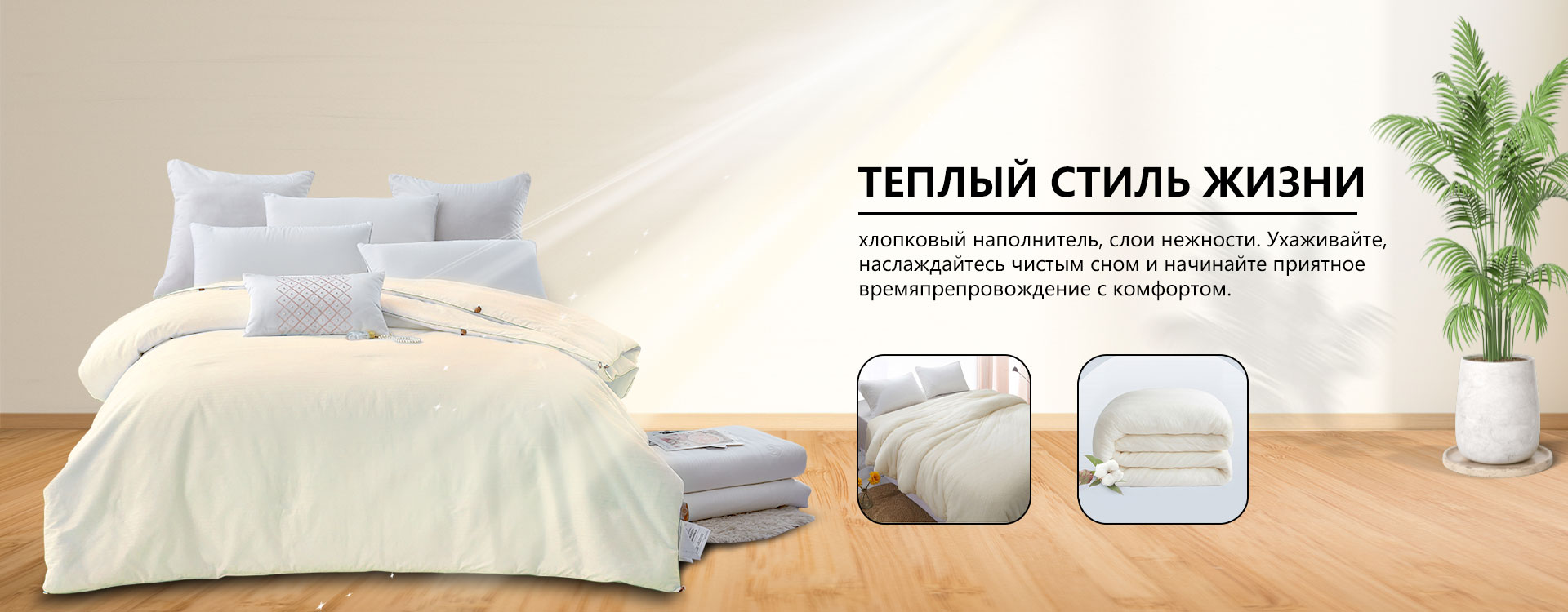

Не просто ?хлопок? или ?синтепон?

Начнем с базового — с хлопка. Все думают, что это простейший материал. Но в Китае давление со стороны внутреннего рынка дикое. Клиент хочет одеяло, которое не свалится после второй стирки, будет ?дышать?, но при этом стоить копейки. Поэтому технология очистки и подготовки волокна — это первое, где идет борьба. Не та, что для масс-маркета, а для сегмента повыше. Видел на одном производстве, кажется, в Шаньдуне, как они работают с длинноволокнистым хлопком: не просто очищают, а еще и каким-то образом калибруют волокна по длине перед чесанием. Это дает на выходе более стабильную и прочную вату. Но оборудование для такого отбора — дорогое, и его ставят далеко не все.

А вот с синтетикой история еще интереснее. Китай — мировая фабрика по производству полиэфирного волокна. Казалось бы, что тут нового? Но их технологии направлены на имитацию натуральных свойств. Тот же холлофайбер — его градаций плотности и структуры пружины сейчас десятки. Раньше мы закупали просто ?шарики?, а теперь приходится разбираться в маркировке вроде ?семидышащие полые спирали с силиконовой пропиткой?. Пропитка — это отдельная тема. Антистатическая, антибактериальная, огнезащитная… В Европе на это есть строгие сертификаты, а в Китае часть производителей просто добавляет состав в массу, не особо заморачиваясь с равномерностью распределения. Проверяли как-то партию — в одном углу одеяла запах химии стоит, в другом нет. Пришлось разорвать контракт.

Именно поэтому сейчас смотрю не на красивые картинки в каталоге, а прошу прислать техпаспорт на сырье и, если возможно, видео с участка пропитки и сушки. Лучше, конечно, самому быть там. Помню, на фабрике в Цзянси технолог показывал линию, где антистатик вводится непосредственно в расплав полимера перед формированием волокна — так он распределяется куда равномернее. Но и цена за тонну другая. Вот этот технологический разрыв между ?дешево и для галочки? и ?дорого, но по-настоящему? — он в Китае колоссальный.

Гибкость как технология

Это, пожалуй, то, что у них получается лучше всего. Западные комбинаты часто заточены под большие тиражи одного стандарта. Китайский производитель среднего масштаба, если он адекватный, может за неделю перенастроить линию с производства наполнителя для подушек на наполнитель для курток-пуховиков с другой плотностью. Видел это на практике. Приезжаешь с нестандартным запросом — например, нужен синтепон со смесью бамбукового угля и микроволокна для матрасов. В хорошей компании тебе не говорят ?нет?, а сажают за стол с инженером и начинают рисовать схему, какие добавки на каком этапе можно ввести.

Но тут и кроется ловушка. Эта гибкость иногда означает, что нет глубокой стандартизации. Сегодня сделали по одной технологии, а через месяц, когда сменилась партия сырья или уволился мастер, сделали по упрощенной. Контроль качества должен быть твой, на месте. Доверять сертификатам без выборочной проверки каждой 3-4 партии — себя не уважать. Учился на своих ошибках: однажды принял 20 тонн материала по старым образцам, а в середине партии оказался явный брак — волокно слиплось. Производитель развел руками, мол, печь на сушке дала сбой, но партия-то уже отгружена. С тех пор у нас в контрактах четко прописана процедура инспекции перед отгрузкой, и мы ее оплачиваем.

Кстати, о конкретных компаниях. Встречал в Сычуане предприятие, которое работает с 1959 года — ООО ?Сычуань Синшули ХлопкоТекстиль?. Их сайт (scxsl.ru) не пестрит высокими технологиями, но когда смотришь на их историю, понимаешь — они прошли путь от классического текстильного комбината до современного производителя. Они специализируются на домашнем текстиле, а это значит, что их наполнители — основа их же продукции. У таких ?старичков? часто есть своя, выверенная годами, базовая технология работы с хлопком и смесовыми материалами. Они могут не гнаться за всеми новинками, но то, что делают, — стабильно. Для меня это часто важнее, чем прорывные, но непроверенные решения от новичков.

Экология и ?зеленые? тренды — всерьез или для маркетинга?

Сейчас все говорят о recycled materials, биораспадаемых волокнах. В Китае этот тренд подхватили мгновенно. Но, опять же, нужно разделять. Есть крупные игроки, которые реально инвестируют в линии по переработке ПЭТ-бутылок в полиэстер. Видел такое производство — впечатляет масштабами и чистотой процесса. Полученное волокно (rPET) идет на тот же холлофайбер. Качество почти не уступает первичному, но себестоимость, с учетом логистики и переработки, не всегда ниже.

А есть малые цеха, которые покупают уже переработанную гранулу где-то на стороне, делают из нее волокно, но не могут предоставить внятную цепочку сертификатов (track & trace). Просто говорят: ?Да, это recycled?. Покупать такое для европейского рынка — риск. Проверяли как-то ?биоразлагаемый? наполнитель из кукурузного крахмала. В лабораторных условиях он, может, и разлагался, но в реальных условиях эксплуатации одеяла начинал странно пахнуть при повышенной влажности. Технология сырая, но ее уже продают.

Поэтому мой подход: если нужен ?зеленый? продукт, ищем проверенного поставщика сырья, например, того же rPET от крупного химического гиганта вроде Far Eastern New Century, а потом уже смотрим, кто из производителей наполнителей с ним работает на постоянной основе. И обязательно делаем свои тесты на соответствие заявленным экологическим нормам. Без этого — только слова.

Оборудование: немецкое, японское или свое?

Раньше считалось, что если на фабрике стоят линии из Германии или Японии — это гарантия. Сейчас не все так однозначно. Китайцы научились не только покупать, но и копировать, а потом и улучшать это оборудование. Их собственные станки для производства нетканых материалов, например, от компаний в Гуандуне, уже вполне конкурентоспособны для среднего сегмента. Они могут быть менее долговечны, но в 2-3 раза дешевле и проще в ремонте.

Ключевой момент — кто управляет этим оборудованием. Был на фабрике, где стояли почти новые итальянские чесальные машины, но настройщик был самоучка, и вся линия работала с перебоями, давая разную плотность полотна. И наоборот, видел цех со старыми, но хорошо обслуживаемыми китайскими машинами, где мастер с 20-летним стажем выжимал из них стабильное, идеальное качество. Технология — это не только железо, это еще и люди, и ноу-хау в настройках.

Для таких материалов, как лебяжий пух или силиконизированное волокно, конечно, требуется более точное оборудование. Тут китайские производители часто все же идут по пути закупки ключевых компонентов за рубежом, а сборку и адаптацию делают у себя. Это дает баланс цены и качества. Но опять же, нужно смотреть, не экономят ли они на обслуживании этого ?сердца? линии.

Что в итоге? Технологии есть, но их нужно искать с умом

Так что, возвращаясь к заглавному вопросу. Да, технологии у китайских производителей наполнителей есть, и они быстро развиваются. Но рынок крайне неоднороден. Есть кустарные цеха, которые гонят дешевку по устаревшим методам, а есть современные предприятия, которые не только копируют, но и адаптируют, а иногда и innovate в области состава волокна, структур полотна и экологичности.

Главная технология для покупателя извне — это технология отбора. Нельзя просто найти по цене на Alibaba. Нужно ехать, смотреть, задавать неудобные вопросы о сырье, этапах производства, контроле качества. Просить образцы не с полки, а с конкретной партии. Тестировать их не только на ощупь, но и в лаборатории на усадку, воздухопроницаемость, сохранение формы после множественных стирок.

Именно так мы нашли несколько надежных партнеров. С некоторыми работаем годами. Они не всегда самые дешевые, но они предсказуемы. Их технологии — это не абстракция, а конкретные, отработанные процессы, которые дают один и тот же результат раз за разом. А это, в конечном счете, и есть то, за что платишь. Вопрос ?технологии?? трансформируется в вопрос ?кому можно доверять??. И ответ на него лежит не в брошюрах, а в цехах, лабораторных протоколах и истории взаимоотношений.