Китайский производитель наполнителей: технологии?

2025-12-31

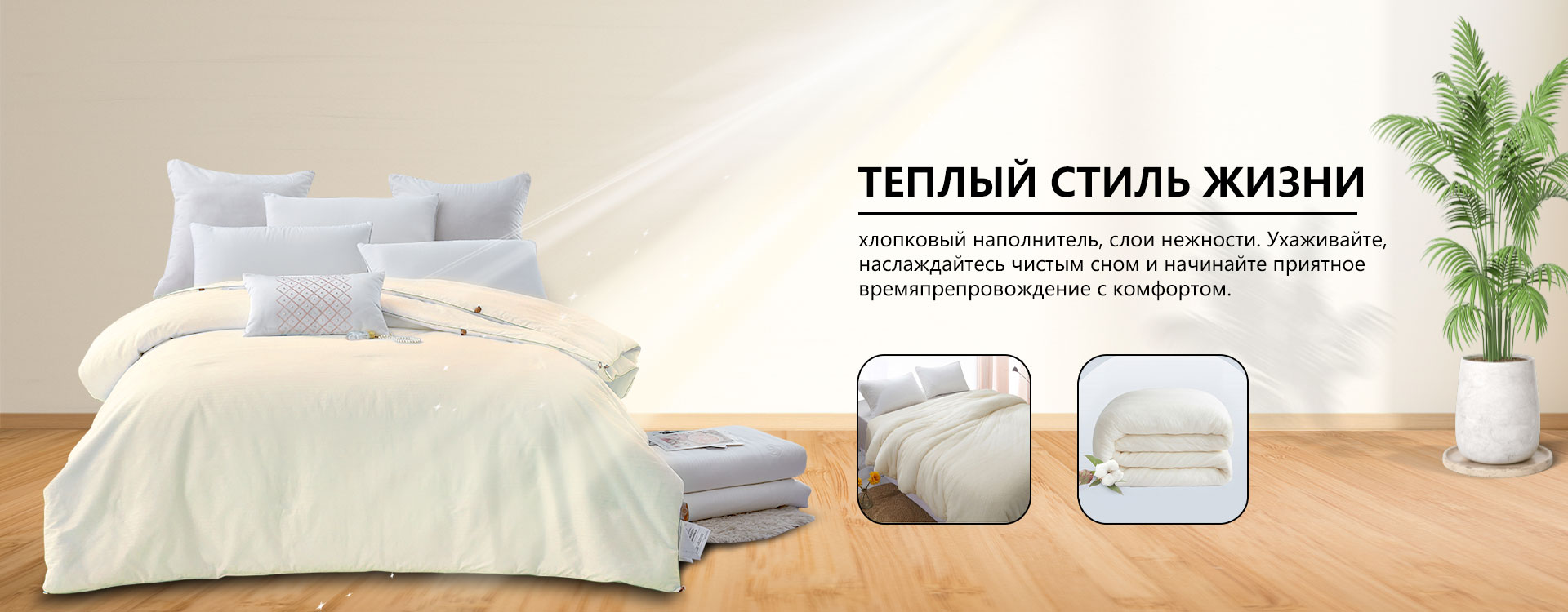

Когда слышишь ?китайские наполнители?, многие сразу думают о дешевом синтепоне или пухе сомнительного качества. Это, знаете ли, уже давно не так. Вопрос упирается именно в технологии, но не в абстрактные ?высокие?, а в конкретные, приземленные: какую именно линию купить, как настроить смешивание волокон, чтобы не сбивалось, и как убедить строгого европейского заказчика, что твой холлофайбер действительно соответствует заявленному на бирке составу. Вот об этом и поговорим, без глянца.

Не просто ?вата?: что скрывается за словом ?наполнитель?

Раньше и я думал, что главное — это сырье. Купил хлопок, запустил в машину — вот тебе и ватин. На практике же все начинается гораздо раньше. Возьмем, к примеру, тот же полиэфир. Не просто ?полиэстер?, а волокно определенной толщины, длины, с силиконовой или без силиконовой пропитки. От этого зависит, будет ли готовый наполнитель скатываться комками после первой же стирки или десятилетиями лежать ровным слоем в подушке. Мы как-то работали с ООО ?Сычуань Синшули ХлопкоТекстиль? — они, кстати, с 1959 года в этом бизнесе, их сайт scxsl.ru хорошо отражает их подход — так вот, они одни из немногих, кто до сих пор делает упор на классические хлопковые наполнители, но и у них теперь полно современных линий по обработке полиэстера. Потому что рынок требует и того, и другого.

Основная технологическая головная боль — это однородность. Можно закупить отличное сырье, но если на этапе разрыхления и смешивания (а часто нужно смешать несколько типов волокон для нужных свойств) оборудование настроено кое-как, получится ?полосатый? матрас. В одном углу жестко, в другом — пусто. Клиент такое сразу почувствует. Приходится постоянно контролировать весовую подачу каждого компонента в смеситель — звучит просто, но в реальности это десятки тонн в день, и малейший сбой в одном бункере портит всю партию.

И здесь кроется первый большой миф. Многие думают, что раз Китай — мировая фабрика, то все оборудование самое новое. Ан нет. На многих заводах, особенно в глубине страны, работают линии, которым 15-20 лет. Они надежные, ?железные?, но о точной цифровой настройке и речи нет. Все на глазок, по опыту мастера. И это порой дает стабильно хороший результат для масс-маркета. Но когда нужны премиум-наполнители с точными характеристиками (скажем, для ортопедических изделий), без современного европейского или японского оборудования уже не обойтись. Цена вопроса сразу другая.

От волокна до пласта: где теряется качество

Следующий ключевой этап — формирование нетканого полотна. И здесь технологии разошлись. Классический способ — иглопробивной. Волокна протаскиваются миллионами игл с зазубринами, спутываются между собой. Дешево, сердито, но для мягких наполнителей в одеялах не всегда подходит — может получиться слишком жестко и тяжело. Более продвинутый способ — термоскрепление. Волокна, частично состоящие из низкоплавкого материала, проходят через горячие валики, сплавляются в точках пересечения. Получается легче, воздушнее, но дороже.

Мы пробовали делать термоскрепленный холлофайбер для одной немецкой фирмы. Закупили, как нам казалось, правильное бикомпонентное волокно (сердцевина — обычный полиэстер, оболочка — легкоплавкий). Но не учли влажность в цеху. В сезон дождей в той же Сычуане (где, напомню, базируется и Сычуань Синшули) воздух очень влажный. Волокно впитывало влагу, и температура скрепления ?поплыла?. Вместо эластичного пласта получили то хрупкие ?сухари?, то непроплавленные комья. Пришлось ставить дополнительные осушители в зоне подготовки сырья — мелочь, о которой в учебниках не пишут, но которая бьет по карману и срывает сроки.

А еще есть каландрирование, перфорация, тиснение… Каждая операция меняет свойства. Например, перфорация (пробивка отверстий) в матрасных топперах — это не просто дизайн. Это вентиляция. Но если делать ее слишком интенсивно, можно ослабить всю структуру. Технолог должен найти баланс между ?дышит? и ?рассыпается?. И этот баланс для каждого заказчика свой.

Контроль: не только на выходе, но и на входе

Самая большая ошибка — проверять только готовый рулон. Китайские производители, которые реально работают на экспорт в ЕС или США, давно это усвоили. Контроль начинается с приемки каждой партии сырья. Не просто посмотреть сертификат, а самому отобрать пробу, проверить толщину волокна, длину, степень белизны, температуру плавления. У нас был случай: завезли партию ?белого? полиэстера, а он с легкой синевой. Вроде ерунда. Но когда смешали его с обычным, для получения определенного оттенка слоновой кости, вся партия ушла в брак. Теперь у многих, включая того же ?Сычуань Синшули?, в лаборатории стоит не только разрывная машина, но и спектрофотометр для контроля цвета.

Промежуточный контроль — это вес квадратного метра. Кажется, просто? Попробуйте-ка поддерживать его с отклонением не более +/- 5% на скорости линии 50 метров в минуту. Любое колебание в подаче сырья, натяжении или температуре — и все, параметр ?уплыл?. Поэтому лучшие заводы ставят системы онлайн-контроля, которые сканируют полотно и автоматически корректируют настройки. Но это, опять же, дорого. Не каждый готов вкладывать.

И, конечно, финальный тест. Не просто ?потрогать?, а по стандартам: проверка на сжатие и восстановление (упругость), воздухопроницаемость, содержание неволокнистых примесей. Для наполнителей в детских товарах — обязательно тесты на безопасность, отсутствие тяжелых металлов, формальдегида. Без своей лаборатории, способной эти тесты проводить, на серьезный рынок сегодня не выйдешь. Это уже не технология производства, а технология доверия.

Упаковка и логистика: последний технологический барьер

Можно сделать идеальный наполнитель и испортить его на этапе упаковки. Классическая история — вакуумная упаковка. Ее любят заказчики, чтобы снизить объемы при перевозке. Но если слишком сильно сжать неправильно скрепленный материал, он может не восстановить объем. Мы наступили на эти грабли. Отгрузили партию одеял в вакууме, клиент вскрыл через месяц, и они остались плоскими, как блин. Оказалось, нужно было выдержать определенное время после термоскрепления, чтобы волокна ?отдохнули?, и только потом прессовать. Теперь в технологической карте на это есть отдельная строка.

Еще момент — антистатическая обработка. Для синтетических наполнителей это важно, особенно в сухом климате. Но если ?переборщить? с химией, можно получить неприятный запах или даже аллергические реакции у конечного пользователя. Искать нужно безопасные составы, а это опять затраты и тесты.

Логистика — отдельная песня. Наполнитель, особенно объемный, боится влаги. Контейнер должен быть сухим. Казалось бы, очевидно. Но сколько раз приходилось разгребать проблемы, когда контейнер шел морем, в нем образовывался конденсат, и верхние слои товара приходили с пятнами плесени. Теперь многие требуют от логистов контейнеры с поглотителями влаги. Мелочь? Для бизнеса, работающего на тоннах, — существенная статья расходов.

Взгляд в будущее: что будет дальше?

Куда движутся технологии? Я вижу несколько трендов. Первый — это умные, или, скорее, функциональные наполнители. Не просто согреть, а, например, регулировать влажность, впитывать запахи (технология с добавлением угольных волокон), обладать антибактериальными свойствами не за счет химической пропитки, а за счет структуры волокна (например, волокна с ионами серебра). Второй тренд — экологичность. Переработанный полиэстер (rPET) из пластиковых бутылок — это уже не экзотика, а растущий сегмент. Но здесь своя головная боль: добиться стабильного качества и белизны из разноцветного вторсырья.

Второе — глубокая автоматизация. Не просто станки, а единая цифровая среда, где от заказа до отгрузки все параметры контролируются и фиксируются. Это позволит делать маленькие партии под индивидуальный заказ так же эффективно, как большие. Для такого производителя, как ООО ?Сычуань Синшули ХлопкоТекстиль?, с его долгой историей и широким ассортиментом, это может быть ключом к новому уровню.

И, наконец, гибридизация. Смеси натуральных и синтетических волокон — чтобы получить преимущества и тех, и других. Например, хлопок для комфорта и гигроскопичности плюс тончайшее полиэфирное микроволокно для упругости и легкости. Технологически это сложно — волокна разные по плотности, длине, поведению. Их сложно равномерно смешать. Но кто решит эту задачу, тот захватит нишу премиум-сегмента. Пока что это больше ручная работа и дорогое оборудование, но за этим будущее.

Так что, возвращаясь к заглавному вопросу. Технологии у китайского производителя наполнителей есть. Другой вопрос — какие, на каком этапе и для какого рынка. Это не монолит, а огромный спектр — от полукустарных цехов до высокотехнологичных заводов, не уступающих европейским. И понимать это — значит уметь найти именно того поставщика, который нужен под твою конкретную задачу. Не гонясь за самой низкой ценой, а оценивая весь технологический цикл. Или, как минимум, зная, о чем спросить.