Китайские производители двуспальных одеял: инновации?

2026-01-06

Когда слышишь словосочетание ?китайские одеяла?, первое, что приходит в голову многим — это объем, цена и, увы, иногда сомнительное качество. Говорят об инновациях редко. Но за последние лет семь-восемь картина стала меняться, причем не на словах, а на деле. Я бы сказал, что главная инновация — это не какой-то один прорывной материал, а смена самой логики работы: от ?сделать как можно дешевле? к ?сделать так, чтобы за него дали нормальные деньги и купили повторно?. И это куда сложнее.

От хлопка к композитам: где реальный прогресс?

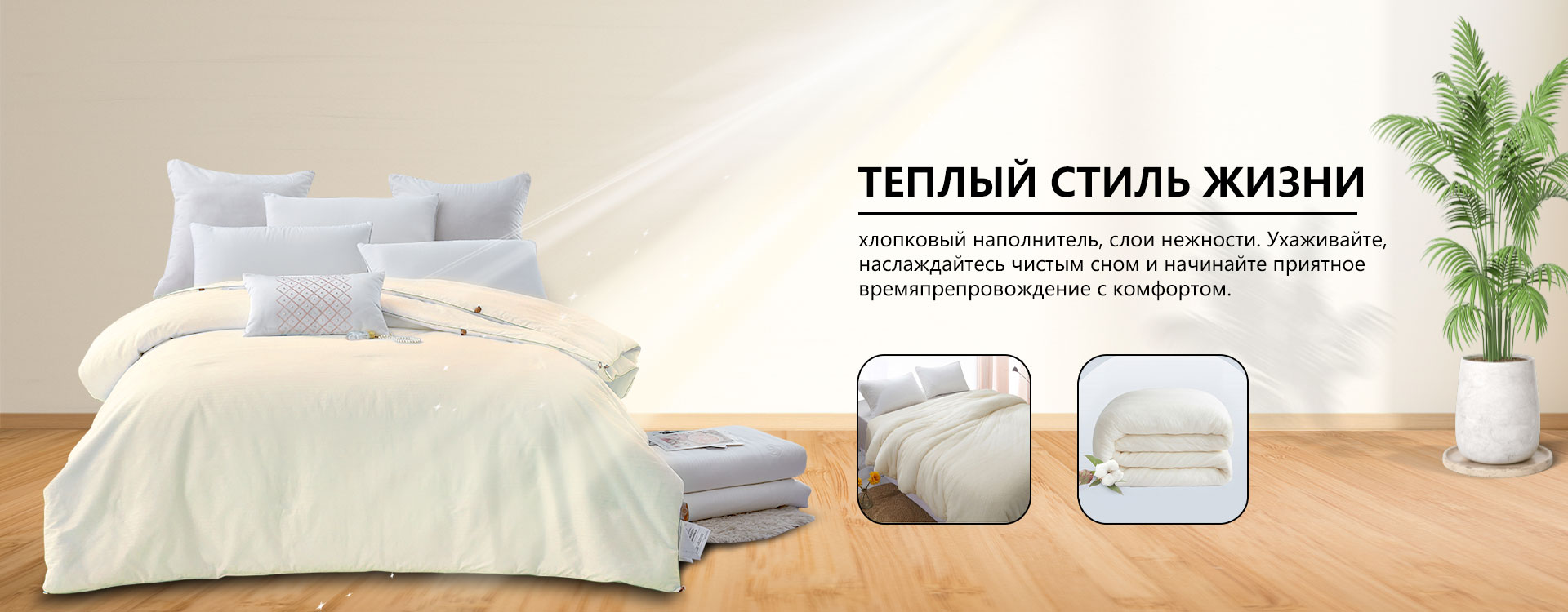

Да, классический хлопок никуда не делся, и спрос на него стабильный. Но если говорить о сегменте двуспальных одеял для рынков с более высокими требованиями, например, для России или Европы, то тут история уже другая. Просто взять хороший длинноволокнистый хлопок — это база, это даже не обсуждается. Интереснее смотреть на композитные наполнители. Тот же Tencel, смешанный с хлопком или шелком для чехла — это уже почти стандарт для приличных линеек. Но китайские фабрики пошли дальше: начали экспериментировать с пропорциями и структурой плетения нити, чтобы добиться не просто гладкости, а конкретных тактильных ощущений — ?прохлады? для летних моделей или ?мягкого тепла? для зимних.

Был у меня опыт работы с одной фабрикой в провинции Чжэцзян. Они предлагали одеяло с наполнителем из модифицированного бамбукового волокна с добавлением микрочастиц алоэ вера. Звучало как маркетинговая уловка. Но когда получили образцы и отдали на тесты в независимую лабораторию (по настоянию нашего технолога), выяснилось, что по гигроскопичности и воздухопроницаемости оно реально превосходило многие аналоги. Проблема была в другом — в стабильности качества от партии к партии. Одна партия — отлично, другая — волокно сбивалось. Вот этот переход от опытного образца к конвейеру — главная боль.

Или взять производителей из Сычуани. Там исторически сильны традиции текстиля. Компания вроде ООО ?Сычуань Синшули ХлопкоТекстиль? — хороший пример. Смотрю на их сайт scxsl.ru — основаны в 1959 году, город Пэнчжоу. Это не новодел, это завод с историей. У таких предприятий часто есть своя, глубинная экспертиза в работе с натуральными волокнами, но иногда не хватает гибкости под современные ?умные? тренды. Их сила — в отработанных технологиях и контроле над цепочкой от сырья до готового изделия. Их инновация часто не в создании чего-то фантастического, а в том, чтобы довести классику до идеального состояния: равномерность наполнителя, прочность строчки, минимальная усадка после десятков стирок. Это не так ярко, но для бизнеса, который работает на репутацию, критически важно.

Оборудование и ?немые? улучшения

Много говорят о материалах, но мало — о станках. А именно здесь произошла тихая революция. Современные чесальные и стегальные машины, часто немецкие или японские, позволяют создавать бесшовные кассеты для одеял. Раньше проблема была в миграции наполнителя, особенно синтепона или пуха, по углам. Сейчас, с автоматическим квилтингом высокой точности, эту проблему свели к минимуму. Это и есть инновация, которую потребитель не видит глазами, но чувствует телом через год использования.

Помню, как на выставке в Шанхае один инженер с фабрики под Гуанчжоу полчаса объяснял мне разницу между двумя типами игл в стегальных машинах и как выбор иглы влияет на плотность прошива и, как следствие, на то, как будет ?дышать? одеяло с шерстяным наполнителем. Это уровень детализации, до которого десять лет назад просто не доходили. Работали по лекалам: ?стегать чаще — значит теплее?. Сейчас считают иначе.

Но и тут есть подводные камни. Закупить дорогое оборудование — полдела. Настроить его под конкретный тип волокна, обучить операторов — это может занять месяцы. Видел случаи, когда фабрика купила новейший немецкий агрегат, а использовать его возможности на 100% не могла, потому что сырье (тот же хлопок) имело разброс по длине волокна, и машина просто ?захлебывалась?. Пришлось ужесточать входной контроль сырья, что подняло себестоимость. Инновация потянула за собой целую цепочку изменений.

Дизайн и восприятие: упаковка — это тоже технология

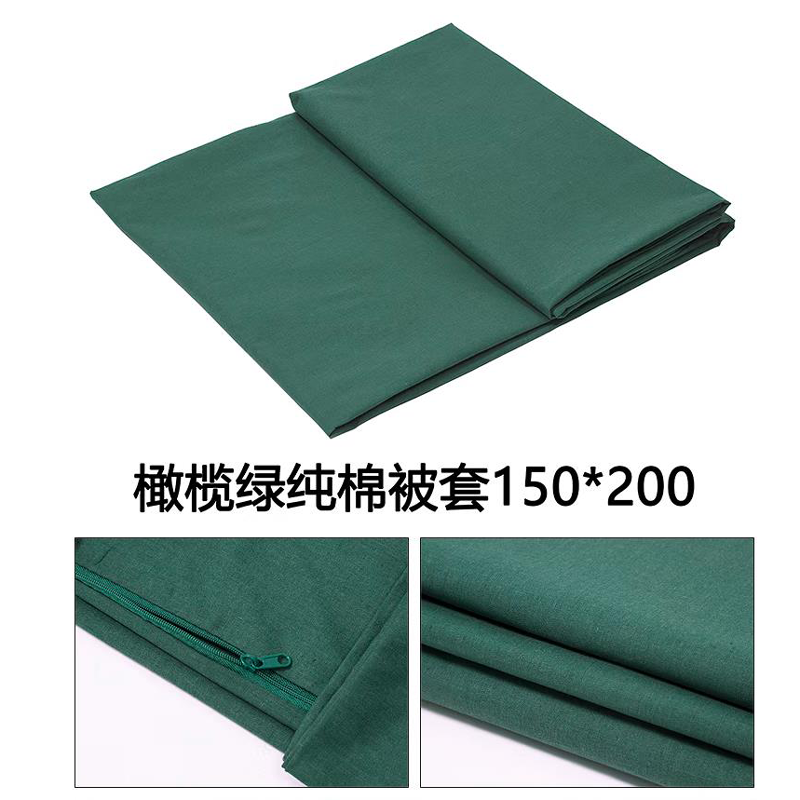

Для рынка двуспальных одеял дизайн чехла — это не просто картинка. Это технология печати, состав краски, способ пошива. Европейский заказчик, например, очень щепетильно относится к экологичности красителей. Получить сертификат Oeko-Tex Standard 100 сейчас для многих китайских фабрик — не роскошь, а необходимость для выхода на хорошие каналы сбыта. Это заставило пересмотреть многие процессы на производстве.

Еще один момент — упаковка. Раньше одеяло просто складывали, оборачивали в полиэтилен и в картонную коробку. Сейчас все чаще используют вакуумные компрессионные пакеты. Казалось бы, мелочь. Но чтобы одеяло, особенно с натуральным наполнителем вроде пуха или шерсти, после распаковки восстановило объем и не осталось сминаным, нужно точно рассчитать давление, время вакуумирования и плотность ткани чехла. Неправильно рассчитаешь — получишь возвраты. Приходится проводить десятки тестов для каждой новой модели.

Здесь, кстати, большие исторические производители имеют преимущество. У них накоплены эмпирические данные. Та же ООО ?Сычуань Синшули ХлопкоТекстиль?, судя по их ассортименту, делает ставку на основательность. Их сайт не пестрит невероятными новинками, но видно, что они глубоко понимают свойства материалов, с которыми работают десятилетиями. Для части рынка, которая ценит предсказуемое, надежное качество выше авангардного дизайна, это и есть ключевое преимущество.

Логистика и цепочка поставок как скрытый фактор

Инновации в продукте бесполезны, если ты не можешь доставить его клиенту вовремя и в сохранности. Китайские производители в последние годы сильно прокачали логистику. Речь не только о морских контейнерах. Для средних партий активно используют железнодорожные сообщения в рамках инициативы ?Пояс и путь?, что сокращает время доставки в Россию, например, в разы по сравнению с морем.

Но есть нюанс. Одеяло — товар объемный. Неправильно рассчитанный объем загрузки контейнера съедает всю маржу. Приходится использовать профессиональное ПО для 3D-оптимизации упаковки. Некоторые прогрессивные фабрики теперь предоставляют не просто объем и вес коробки, а готовую 3D-модель упаковки для конкретной модели одеяла, чтобы импортер мог точно планировать логистику. Это кажется технической мелочью, но это серьезный шаг в сторону профессионального партнерства.

С другой стороны, сложности с сырьем во время пандемии показали уязвимость длинных цепочек. Фабрики, которые зависели от импортного микроволокна из Европы, столкнулись с проблемами. Это заставило многих обратить взор на местных поставщиков химических волокон и вкладываться в развитие собственных или региональных источников сырья. Такая ?регионализация? поставок — вынужденная, но важная инновация в бизнес-модели.

Что в итоге? Инновация как система

Так есть ли инновации? Безусловно. Но они перестали быть точечными. Это не ?волшебная ткань?, а системные улучшения на каждом этапе: от выбора и тестирования сырья (включая партнерство с агрохолдингами для контроля над хлопком) до точной настройки оборудования, от экологичных производственных процессов до умной упаковки и логистики.

Самый показательный для меня тренд — это открытость к диалогу. Раньше было: ?Вот наш каталог, цена, минимальная партия?. Сейчас все чаще присылают образцы с предложением протестировать и дать обратную связь, готовы адаптировать плотность, размер, состав смеси под конкретного заказчика. Эта гибкость — возможно, главная инновация последних лет.

Поэтому, когда спрашивают про китайских производителей двуспальных одеял, я уже не думаю только о цене. Я думаю о глубине производственной цепочки, об инженерах, которые часами настраивают стегальный автомат, и о технологах, которые десятилетиями изучают поведение хлопка. Инновация здесь стала тихой, вдумчивой и, как ни странно, более ориентированной на долгосрочный результат, чем на сиюминутный хайп. И в этом, пожалуй, и есть самый важный сдвиг.