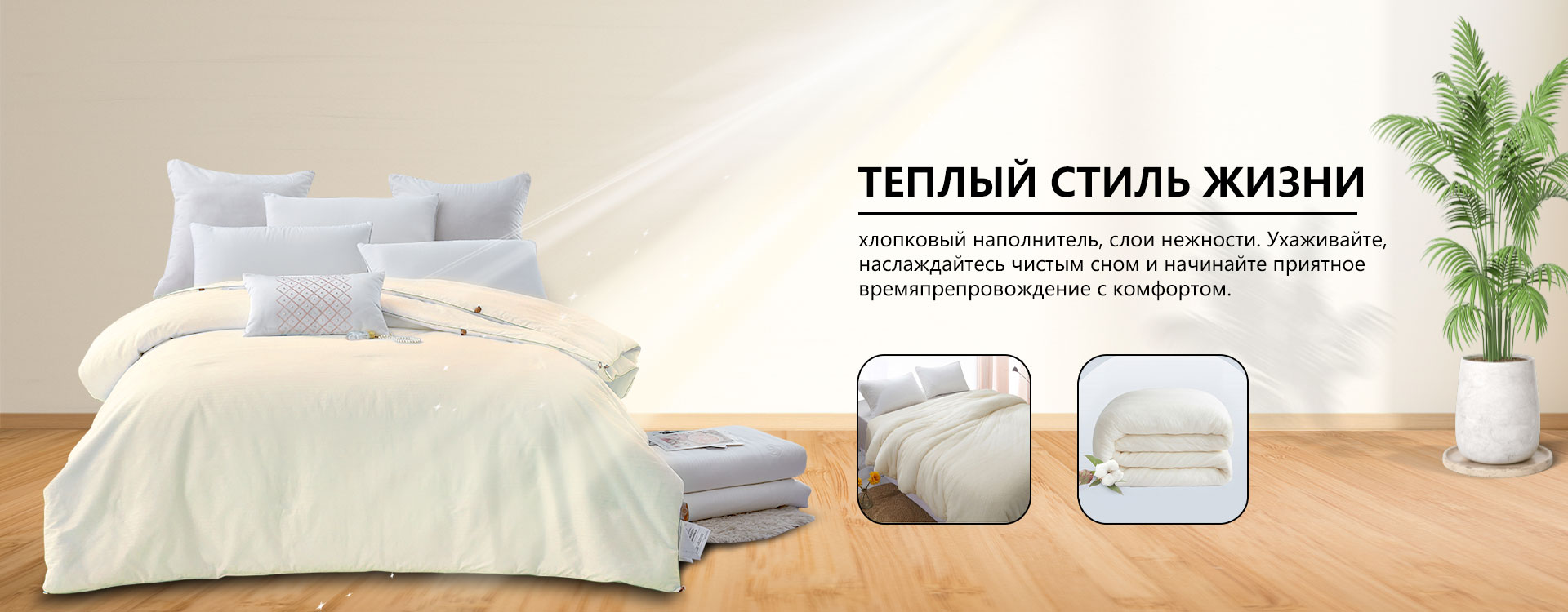

Китайские одеяла: новые технологии?

2026-01-04

Когда слышишь ?новые технологии? в контексте китайских одеял, первое, что приходит на ум — маркетинг. Слишком часто под этим скрывается банальная замена хлопка на дешевый полиэстер с громким названием. Но если копнуть глубже и отбросить шум, оказывается, что реальные изменения есть. Они не всегда лежат на поверхности в виде ?умных? тканей с Bluetooth, а скорее в переосмыслении традиционных процессов, материалов и, что важнее, в подходе к самому понятию комфорта. Я много лет работал с поставщиками, и разница между тем, что было 15 лет назад и сейчас — колоссальная, хотя потребитель этого может сразу и не заметить.

Не только хлопок: эволюция наполнителей

Раньше все было просто: бамбук, шелк, пух, вата. Сейчас же ассортимент наполнителей разросся до невероятного. Возьмем, к примеру, тот же бамбуковый угольный фибер. Несколько лет назад это была диковинка, а сейчас это практически стандарт для линейки ?антибактериальных? и ?дышащих? одеял среднего ценового сегмента. Суть не в самом угле, а в технологии его внедрения в волокно. Раньше частицы просто добавляли в массу, и после двух-трех стирок эффективность падала. Сейчас методы стали тоньше — микрокапсулирование, спанлейсинг с угольными нитями. Результат? Более стабильные свойства.

Но здесь же кроется и главная ловушка. Многие мелкие фабрики покупают готовое угольное волокно низкого качества, шьют из него одеяло и пишут ?инновация?. На деле же такое одеяло может плохо держать тепло или даже сыпаться. Я видел десятки таких образцов. Ключевой момент — контроль на этапе закупки сырья. Крупные производители, как та же ООО ?Сычуань Синшули ХлопкоТекстиль?, часто имеют собственные лаборатории для тестирования входящего сырья. Это не реклама, а факт — без этого сейчас просто нельзя выдержать конкуренцию.

Еще один интересный тренд — гибридные наполнители. Скажем, смесь натурального шелка и специально обработанного силиконизированного волокна. Идея в том, чтобы шелк давал тактильный комфорт и терморегуляцию, а синтетический компонент — упругость и долговечность, предотвращая сваливание. Технология сложная, требует точного расчета пропорций и специального оборудования для смешивания. Не каждый завод на это способен. На своем опыте скажу: первые партии таких одеял от одного из партнеров были провальными — слои расходились, появлялись комки. Проблему решили только после модернизации чесальных машин.

Ткань: где скрывается настоящая ?умность?

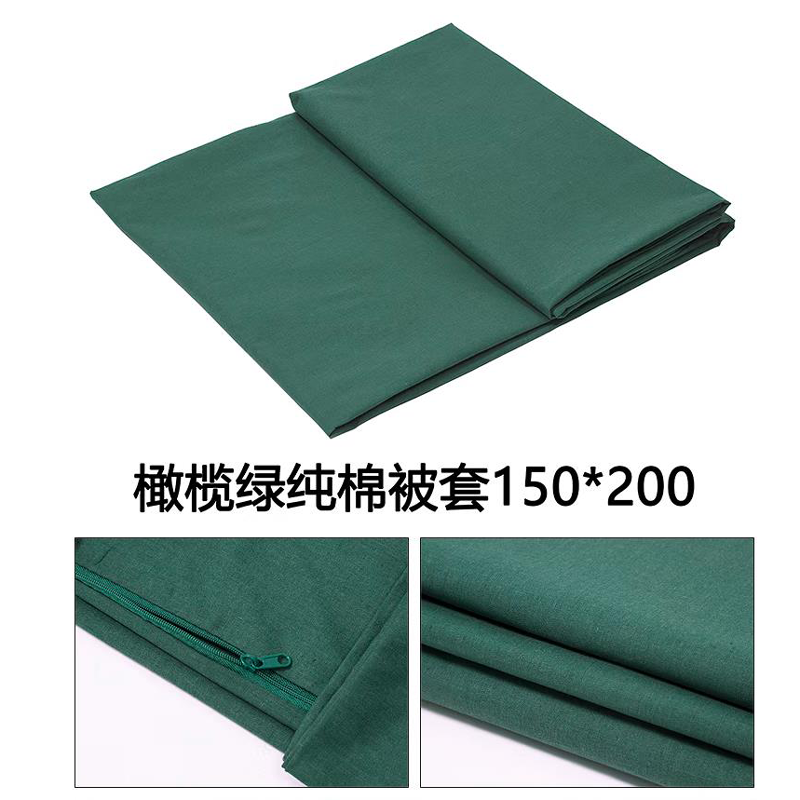

Все говорят о наполнителях, но ткань верха — это то, с чем тело контактирует в первую очередь. Тут прогресс, на мой взгляд, даже значительнее. Раньше стандартом был сатин или бязь. Сейчас же — микрофибра с разной плотностью плетения, ткани типа ?персиковая кожа?, модал с добавлением морских водорослей (да-да, и такое есть).

Самая практичная инновация последних лет — это ткани с постоянной пропиткой, но не той, что липкая и смывается. Речь о технологии, когда антистатик, антимикробный агент или кондиционер ?впаиваются? в структуру волокна на молекулярном уровне в процессе производства нити. Это не нанесенное покрытие, а часть материала. Стираешь сколько угодно — свойства остаются. Правда, стоимость такой ткани на 30-40% выше. Для масс-маркета это пока сложно, но для премиум-сегмента уже норма.

Отдельно стоит упомянуть о ?дышащих? мембранах. Нет, это не как в куртках. В одеялах используется тончайшее нетканое полотно с микропорами, которое отводит влагу от тела, но не выпускает тепло. Сложность в том, чтобы пришить это полотно к подкладке, не забив поры. Стандартные конвейерные линии тут не подходят, нужна прецизионная строчка. На сайте scxsl.ru можно увидеть, что даже у такого опытного производителя, основанного аж в 1959 году, линейка таких ?мембранных? одеял относительно невелика — технология все-таки нишевая и требовательная к исполнению.

Производственный процесс: автоматизация против ручного труда

Вот где разрыв между Китаем прошлым и нынешним виден как нигде. Автоматические раскройные комплексы с вакуумным прижимом, которые минимизируют отходы ткани. Роботизированные руки, которые аккуратно распределяют наполнитель по камерам, чтобы избежать пустот по углам. Это уже не экзотика, а необходимость для сохранения маржи.

Но есть нюанс. Полная автоматизация убивает гибкость. Когда поступает заказ на небольшую партию одеял нестандартного размера или с необычным стежком (например, канал не прямой, а волнообразный), роботы бессильны. Тут в игру вступают полуавтоматические линии, где ключевую операцию делает человек. В том же Пэнчжоу, где находится множество текстильных предприятий, включая упомянутую компанию, я видел, как на одном заводе соседствуют цех с немецкими автоматическими квилтинговыми машинами и цех, где стежку делают вручную на больших рамах опытные швеи. Для разных задач — разные подходы.

Контроль качества тоже ушел далеко вперед. Раньше проверяли выборочно. Сейчас на выходе с конвейера стоит сканер, который проверяет равномерность распределения наполнителя по всей площади одеяла с помощью рентгеновских лучей или инфракрасных датчиков. Дефектное изделие автоматически сбрасывается с линии. Это резко снизило процент брака, но и увеличило капитальные затраты. Не каждый может себе это позволить.

Упаковка и логистика: неочевидная технология

Казалось бы, какая технология в упаковке одеяла? Завернул в полиэтилен — и все. Ан нет. Сейчас все больше производителей переходят на вакуумные упаковки с памятью формы. Одеяло спрессовывается в небольшой плотный пакет, а при вскрытии, благодаря особым свойствам наполнителя (часто это касается синтетических холлофайберов нового поколения), оно медленно и равномерно восстанавливает объем без посторонней помощи. Это экономит до 70% места в контейнере, что колоссально снижает логистические издержки.

Но и тут есть подводные камни. Некоторые наполнители, особенно натуральные или с большим процентом шерсти, после длительного прессования в вакууме могут восстановиться не полностью, остаться слежавшимися. Приходится проводить долгие тесты на ?восстанавливаемость?. Я знаю случай, когда целая партия дорогих верблюжьих одеял ушла на утилизацию именно из-за этой проблемы — после распаковки они так и остались плоскими ?блинами?. Теперь это стандартный пункт в техническом задании при разработке нового продукта.

Еще один момент — упаковка как часть экологичного позиционирования. Биоразлагаемый полиэтилен, крафт-бумага вместо глянцевого картона. Это тоже технологический вызов, потому что такая упаковка должна оставаться прочной при морской перевозке с ее перепадами влажности. Не все поставщики сырья могут это обеспечить.

Рынок и восприятие: разрыв между возможностями и спросом

И вот мы подходим к главному противоречию. Технологии есть, и они впечатляющие. Но конечный потребитель в России или Казахстане часто не готов платить за них. Для него ?китайское одеяло? все еще ассоциируется с дешевым и практичным товаром. Пробить этот потолок восприятия — самая сложная задача.

Поэтому многие производители, даже имея наработки, идут по пути создания двух линеек. Одна — массовая, технологически простая, но надежная и дешевая. Другая — ?экспериментальная? или ?премиум?, где обкатываются все новинки. Часто именно успех второй линейки внутри Китая или на западных рынках дает сигнал к тому, чтобы постепенно внедрять эти технологии в основную. Специализация на домашнем текстиле, как у компании из Чэнду, позволяет глубже фокусироваться на таких разработках, в отличие от гигантов, производящих все подряд.

Что будет дальше? Думаю, тренд на гибридизацию материалов и на незаметные, но существенные улучшения в области терморегуляции и долговечности продолжится. Одеяло не станет ?гаджетом?, и это правильно. Его задача — обеспечивать комфорт незаметно. И самые интересные ?новые технологии? как раз те, о которых потребитель, укрывшись, даже не задумывается. Они просто работают. А это, в конечном счете, и есть лучший показатель их состоятельности.