Китайские одеяла: новые технологии производства?

2026-01-09

Когда слышишь ?новые технологии? в контексте китайских одеял, первое, что приходит в голову — маркетинг. Но за этим термином часто скрывается реальная, хоть и не всегда гладкая, эволюция процессов. Многие до сих пор представляют себе гигантские фабрики с устаревшими станками, где главный аргумент — цена. Однако ситуация меняется, причём не везде и не сразу. Попробую разложить по полочкам, что на самом деле стоит за модернизацией в этом, казалось бы, традиционном сегменте.

От хлопка к композиту: эволюция наполнителя

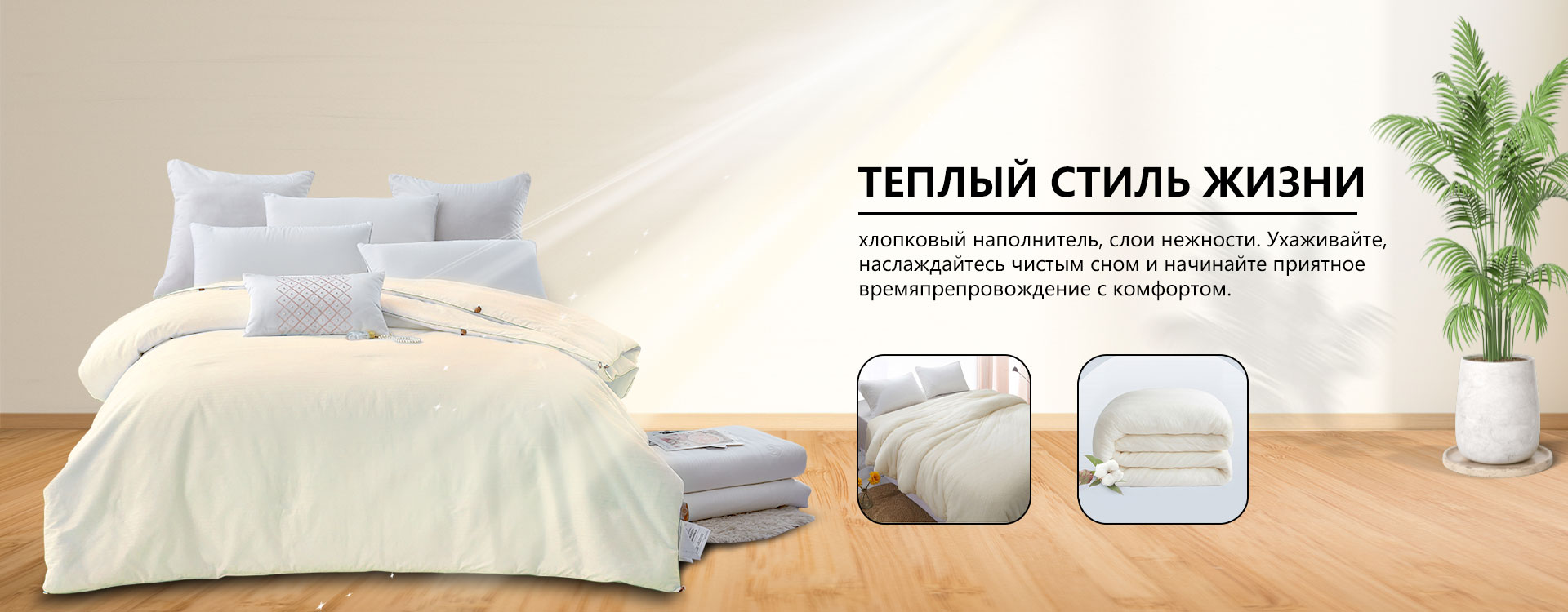

Раньше всё было относительно просто: хлопок, шерсть, пух. Сейчас же ключевое слово — композитные материалы. Речь не о синтетике низкого качества, а о сложных составах. Например, смеси натурального хлопка с высокотехнологичными полиэфирными микроволокнами определённой геометрии сечения. Цель — не удешевление, а придание конкретных свойств: улучшенная терморегуляция, меньший вес при той же теплозщите, антиаллергенность.

На одной из фабрик в провинции Цзянсу я видел, как экспериментировали с добавлением в хлопковый слой модифицированного волокна из молочного протеина. Идея была в создании ?дышащего? антибактериального слоя. Технологически — интересно, но на выходе получилась себестоимость, которая убивала коммерческую целесообразность для масс-маркета. Такие попытки — часть процесса. Не все они выстреливают, но без них не было бы того же Tencel или усовершенствованного холлофайбера в премиальных линейках.

Важный нюанс — сырьё. Качество хлопка из Синьцзяна и тот же материал, скажем, из Индии — это две большие разницы по длине и прочности волокна. Современные линии чесания и формирования полотна позволяют работать с более коротким волокном, но для высоких стандартов нужна отборная основа. Тут многие производители идут на компромисс, отсюда и разброс в качестве даже в рамках одного ?технологичного? продукта.

Переосмысление классики: что происходит с ватными одеялами?

Ватное одеяло — это почти архетип. Казалось бы, что тут можно изобрести? Оказывается, многое. Традиционная вата часто сбивалась в комья после стирки. Сейчас применяется технология полного сквозного простегивания (скан. ?канал строчки?), но не просто нитками, а с использованием ультразвуковой сварки в определённых точках. Это создаёт жёсткий каркас внутри, который препятствует миграции волокон.

Ещё один момент — сама подготовка хлопковой ваты. Старое оборудование просто рыхлило массу. Новое — формирует многослойное полотно с разной ориентацией волокон в слоях. Это даёт равномерное распределение тепла и лучшую упругость. Компания ООО ?Сычуань Синшули ХлопкоТекстиль?, с которой мы как-то обсуждали поставки, как раз делала на этом акцент. У них на сайте scxsl.ru видно, что они позиционируют свои ватные изделия не как ?дешёвые?, а как ?гигиеничные и долговечные?, что напрямую связано с модернизацией чесальных машин.

Но и тут есть подводные камни. Слишком плотное простегивание убивает воздушность, одеяло становится ?доской?. Найти баланс между фиксацией наполнителя и сохранением мягкости — это целое искусство настройки оборудования. Часто видишь образцы, где технология ради технологии, а итоговые тактильные ощущения проигрывают старому доброму, но качественно сделанному аналогу.

Автоматизация пошива: где роботы, а где всё ещё руки

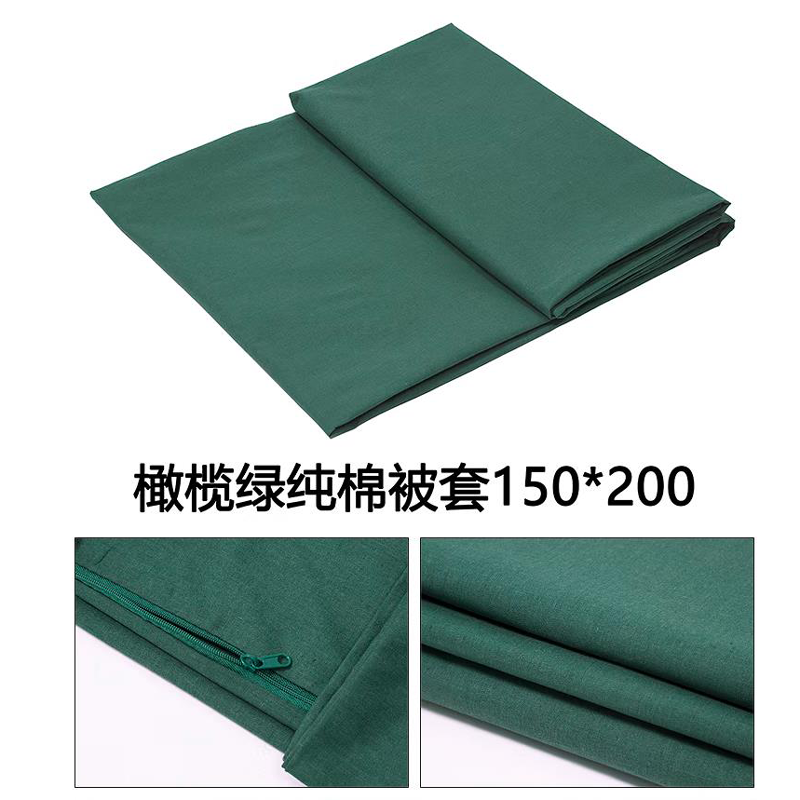

Здесь прогресс наиболее очевиден. Автоматические раскройные комплексы с оптическим сканированием ткани минимизируют отходы. Но главное — швейные модули для сложных операций. Например, вставка молнии по периметру пододеяльника или формирование фигурного канта.

Однако полной роботизации нет. Финальный осмотр, контроль стежков, особенно на стыках разных материалов — это часто ручная работа. На одном из производств в Ханчжоу внедрили систему машинного зрения для поиска дефектов строчки. Она хорошо ловила обрывы нити, но постоянно ?ругалась? на естественную неравномерность плетения дорогого сатина, принимая её за брак. Пришлось доучивать алгоритмы на конкретных тканях — время, деньги.

Интересный тренд — возврат к полуавтоматике на некоторых этапах для мелкосерийных премиум-линеек. Когда нужно аккуратно состыковать сложный аппликационный узор, руки опытной швеи пока что вне конкуренции. Технология здесь работает на обеспечение идеальной подготовки деталей для этих рук.

Упаковка и логистика: неочевидный технологический пласт

Про это редко пишут, но для бизнеса это критично. Современные вакуумные упаковочные машины спрессовывают пуховое или объемное синтетическое одеяло до размеров небольшой подушки. Это радикально снижает затраты на транспортировку и складирование.

Но! После вскрытия одеяло должно полностью восстановить объем. Тут важен не только пресс, но и ?память? наполнителя. Дешевый холлофайбер после долгого сжатия в вакууме может так и остаться слежавшимся. Поэтому технология упаковки тесно завязана на тестирование самого материала. Мы как-то получили партию, где с упаковкой перестарались — одеяла ?просыпались? неделю. Клиенты были не в восторге.

Ещё момент — маркировка и отслеживание. Внедрение RFID-меток или QR-кодов в ярлык позволяет отследить всю цепочку: от партии сырья до конкретного станка и оператора. Для контроля качества и быстрого реагирования на рекламации — незаменимо. Такие системы уже не экзотика на крупных заводах, вроде того же ?Сычуань Синшули?, который работает с 1959 года и явно вкладывается в инфраструктуру для крупных поставок.

Экологичность: тренд или перелом?

Запрос на ?зелёные? технологии уже не просто слова. Это и переработка воды в красильных цехах, и использование красителей на натуральной основе, и даже биоразлагаемые упаковочные плёнки из кукурузного крахмала.

Самое сложное здесь — сертификация и прозрачность цепочки поставок. Можно использовать ?органический хлопок?, но если при его выращивании или отбеливании применялась ?неорганическая? химия, весь смысл теряется. Крупные игроки теперь создают замкнутые циклы, где контролируют этапы от поля до прилавка. Для средних производителей это пока тяжело, но они активно работают с локальными, проверенными сырьевыми базами.

Потребитель часто скептически относится к таким заявлениям от китайских брендов. И небезосновательно — был бум ?псевдо-эко? маркировки лет пять назад. Сейчас ситуация выравнивается: появились внутренние жёсткие стандарты и, что важнее, реальный спрос от западных заказчиков, которые проводят аудиты заводов. Без реальных технологий очистки стоков или систем рекуперации тепла крупный контракт теперь не получить.

Итог: технологии ради чего?

Если резюмировать, то новые технологии в производстве китайских одеял — это не про фантастику. Это про постепенное, иногда пробное, внедрение решений, которые решают конкретные проблемы: долговечность наполнителя, эффективность производства, контроль качества, соответствие экологическим нормам.

Главный сдвиг, который я наблюдаю, — это переход от философии ?как сделать дешевле? к философии ?как сделать стабильно хорошо и под конкретные требования?. Да, можно найти и ультрабюджетные варианты со старыми методами. Но если говорить о рынке в целом, то те, кто хочет остаться на плаву, вынуждены вкладываться в модернизацию. Как в случае с фабриками, которые десятилетиями работают на одном месте, как та же ООО ?Сычуань Синшули ХлопкоТекстиль? из Пэнчжоу. Без новых технологий они бы просто не справились с современными объемами и стандартами качества, которые диктует даже не мировой, а уже и внутренний китайский рынок.

Так что, отвечая на вопрос из заголовка: да, технологии есть. Но они разноплановые, часто точечные и не всегда заметные глазу конечного покупателя. Их результат — не ?умное одеяло?, а просто хорошее, предсказуемое изделие, которое прослужит дольше и будет выполнять свою функцию чуть лучше. В этом, пожалуй, и есть настоящая новизна.