Китайские инновации в текстиле?

2026-01-06

Когда слышишь это словосочетание, многие сразу думают о дешевом массовом ширпотребе или, в лучшем случае, о заимствованных технологиях. Это, пожалуй, самый распространенный и в корне неверный стереотип. На самом деле, если копнуть глубже в производственные цеха и лаборатории, картина оказывается куда интереснее и противоречивее. Инновации здесь часто рождаются не из чистого научного поиска, а из жесткой необходимости решить конкретную проблему на потоке, снизить себестоимость, но при этом угодить капризному западному или внутреннему рынку. Это прагматичные, иногда даже грубоватые, но чрезвычайно эффективные решения.

Не только хлопок: переосмысление сырьевой базы

Да, Китай остается крупнейшим потребителем хлопка, но говорить сегодня только о нем — значит смотреть в прошлое. Речь идет о глубокой переработке и создании гибридных материалов. Возьмите, к примеру, бамбуковое волокно. Запад долго воспринимал его как маркетинговую уловку, но китайские производители, особенно в Сычуани, довели технологию его производства до такого уровня, когда по мягкости и влагопоглощению оно всерьез конкурирует с дорогим хлопком пима. Секрет не в самом сырье, а в методах его химической и механической обработки, которые постоянно шлифуются.

Или другой пример — переработка молочного протеина в волокно. Звучит как фантастика, но на выставке в Шанхае я видел постельное белье из такого материала. Оно было холодящим на ощупь, с шелковистым блеском. Менеджер объяснял, что ключевым было не просто создать волокно, а сделать процесс его производства достаточно стабильным и недорогим для масштабирования. Пока это нишевый продукт, но траектория ясна: от идеи к коммерциализации они идут очень быстро.

Здесь же стоит упомянуть и работу с отходами. Переработка пластиковых бутылок в полиэстер — уже обыденность. Но сейчас в фокусе — текстильные отходы. Видел опытный цех, где старые джинсы и обрезки тканей расщепляли до состояния, близкого к исходной целлюлозе, а затем снова пряли в нить. Качество, честно говоря, пока оставляет желать лучшего, прочность ниже. Но сам факт, что этим занимаются не энтузиасты-одиночки, а крупные комбинаты, инвестирующие в оборудование, говорит о многом. Это не дань моде на устойчивость, а расчет на будущие ограничения и стандарты.

?Умное? производство: где роботы, а где люди?

Когда говорят об инновациях, все ждут рассказов о полностью роботизированных ?темных? фабриках. Реальность, как всегда, сложнее. Полная автоматизация в текстиле, особенно в сегменте домашнего текстиля, часто экономически нецелесообразна. Вместо этого я наблюдаю точечную, но очень точную интеграцию. Например, автоматические раскройные комплексы с оптическим сканированием дефектов ткани — это уже стандарт для серьезных игроков. Они экономят до 15% материала, что при огромных объемах — колоссальная экономия.

Но вот сшивание сложных стеганых одеял или наволочек с декоративными швами до сих пор часто доверяют опытным швеям. Машины не могут так же гибко работать с объемными, скользкими материалами. Поэтому инновация здесь — не в замене человека, а в его ?апгрейде?. Системы цифрового управления потоком заданий, где каждая работница видит на экране индивидуальное задание и схему обработки, минимизируют простои. Это не так эффектно, как роборука, но повышает общую эффективность цеха на 20-30%.

Интересный кейс — использование больших данных для прогнозирования износа оборудования. На одном комбинате в провинции Чжэцзян мне показывали систему, которая анализирует вибрацию и температуру прядильных машин. Она не просто сигнализирует о поломке, а предсказывает, какой узел выйдет из строя через 200-300 рабочих часов. Это позволило перейти от планово-предупредительного ремонта к фактическому состоянию, сократив простои. Такие решения разрабатываются локальными IT-компаниями в тесной связке с инженерами фабрик.

Функциональность как главный тренд

Рынок домашнего текстиля сегодня — это не про ?красиво и мягко?, а про конкретные свойства. И здесь китайские производители проявляют чудеса изобретательности. Антибактериальная пропитка на основе ионов серебра или наночастиц цинка — это база. Сейчас в моде многослойные структуры с разными функциями. Скажем, наматрасник: нижний слой — влагоотводящий и антимикробный, средний — мембрана, непроницаемая для жидкостей, верхний — охлаждающий хлопок или бамбук.

Но с функциональностью есть и подводные камни. Помню, как одна фабрика выпустила партию постельного белья с ?детокс-эффектом? и пропиткой, выделяющей отрицательные ионы. Продажи в Китае взлетели, но европейский заказчик вернул всю партию. Лабораторные тесты показали, что после 20 стирок с пропиткой выделяются вещества, не соответствующих строгим стандартам Oeko-Tex. Это был болезненный, но полезный урок. Теперь самые продвинутые производители, ориентированные на экспорт, вкладываются в собственные лаборатории для тестирования долговечности функциональных свойств и безопасности.

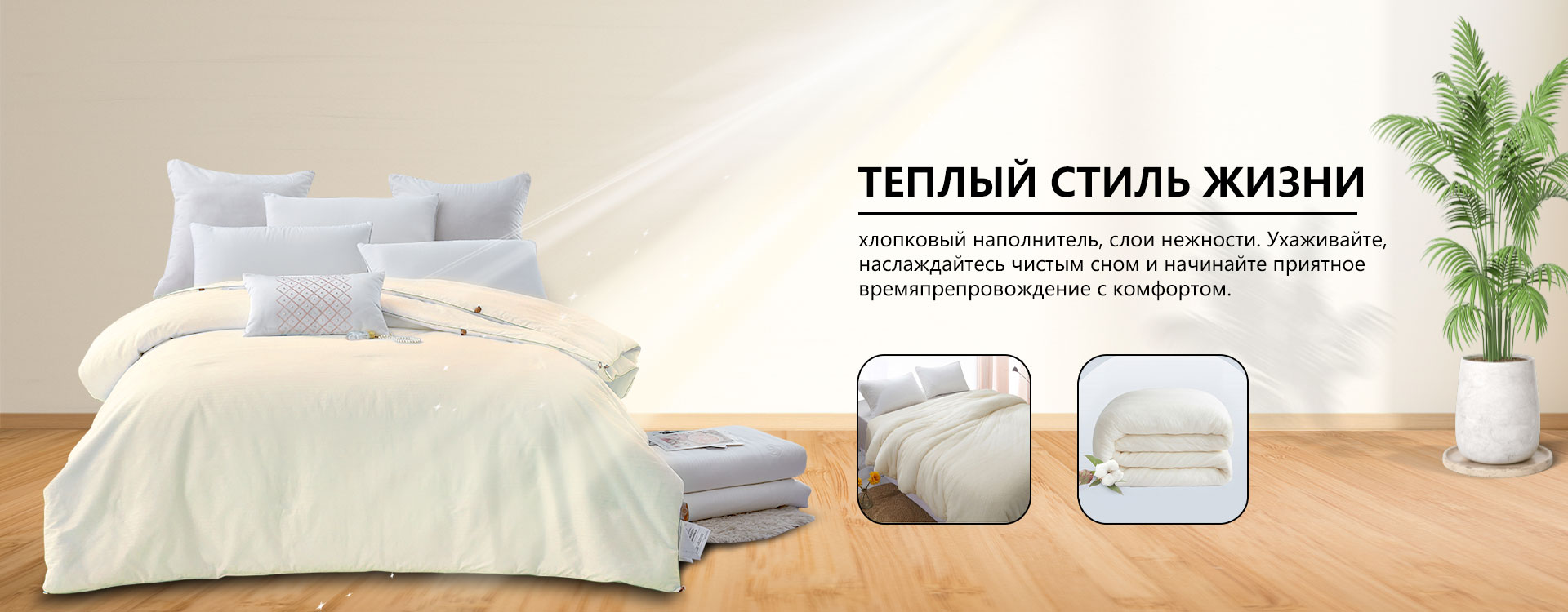

Отдельная история — терморегуляция. Фазовращающие материалы (PCM), вшиваемые в волокна, которые поглощают избыток тепла тела и отдают его, когда холодно, — это уже не космические технологии. Сложность в другом: как равномерно распределить микрокапсулы с PCM по всей ткани, чтобы не было ?холодных? и ?горячих? пятен. У компании ООО ?Сычуань Синшули ХлопкоТекстиль? (scxsl.ru), которая работает с 1959 года и специализируется на домашнем текстиле, я видел их разработки в этой области. Они не просто используют готовые нити с PCM, а экспериментируют со структурой плетения и стежки, чтобы добиться однородного эффекта. Это как раз тот случай, когда глубокое знание традиционного производства позволяет грамотно внедрить высокие технологии.

Устойчивость: от слова к сложной реальности

Запрос на экологичность — теперь обязательный пункт в брифе любого европейского покупателя. И китайские фабрики учатся играть по этим правилам, хотя путь тернист. Сертификаты Oeko-Tex Standard 100 или даже более строгий Oeko-Tex Made in Green становятся must-have. Но истинная устойчивость начинается раньше — на этапе крашения.

Традиционное крашение — это гигантский расход воды и химикатов. Внедрение сублимационной печати или сверхкритического крашения CO2 (где краситель переносится с помощью сжатого углекислого газа) — это прорыв. Но оборудование дорогое, а для некоторых типов тканей, например, для плотного хлопкового сатина, технология еще не идеальна. Многие фабрики идут по пути оптимизации: устанавливают замкнутые циклы водопользования, где вода после очистки снова идет в процесс. Это не так эффектно звучит в брошюре, но дает реальное снижение нагрузки на среду.

Еще один момент — происхождение сырья. Спрос на органический хлопок растет, но его предложение в Китае ограничено. Поэтому некоторые производители, чтобы подтвердить ?зеленый? статус, создают собственные системы отслеживания цепочки поставок. Это огромная бюрократическая и IT-задача. Видел, как на фабрике каждый кип хлопка с QR-кодом, по которому можно узнать поле, где его вырастили, и даже данные о поливе. Для масс-маркета это пока избыточно, но для премиум-сегмента и экспорта в Европу — уже конкурентное преимущество.

Провалы и уроки: обратная сторона инноваций

Нельзя говорить об инновациях, не вспомнив о неудачах. Они здесь случаются часто, но о них редко говорят вслух. Один из самых показательных провалов — повальное увлечение ?нанотекстилем? лет десять назад. Тогда наночастицы серебра или диоксида титана добавляли куда ни попадя, обещая волшебные свойства. На деле частицы часто плохо закреплялись на волокне, вымывались после нескольких стирок, а иногда даже ухудшали тактильные свойства ткани, делая ее жестковатой. Репутационный удар был серьезным. Сейчас подход стал гораздо более научным: сначала глубокие исследования, потом пилотные партии, длительные тесты на износ и только потом — выход на рынок.

Другой частый камень преткновения — попытка слепо скопировать западную технологию без адаптации к местным условиям. История с дорогими итальянскими кругловязальными машинами для тонкого мерсеризованного хлопка. Их купили для производства люксового белья, но не учли, что местное сырье, хотя и хорошего качества, имеет немного другую длину волокна. Машины постоянно забивались, требовали тончайшей настройки, которую могли сделать только приглашенные европейские инженеры. Рентабельность проекта упала ниже нуля. Вывод: даже лучшая технология требует ?обкатки? на конкретном материале и под конкретных технологов.

И, наконец, скорость. Стремление быть первыми на рынке с новой ?фишкой? иногда приводит к тому, что продукт выпускается сырым. Яркий пример — одеяла с подогревом на углеродной нити. Идея отличная, но первые модели страдали от неравномерного прогрева или выходили из строя после случайного попадания влаги. Потребитель разочаровывался, и целое направление могло быть дискредитировано. Сейчас, кажется, пришло понимание, что надежность и безопасность — это та инновация, которая никогда не выходит из моды. И именно на этом сейчас сосредотачиваются те, кто планирует остаться на рынке надолго, как, например, уже упомянутая ООО ?Сычуань Синшули ХлопкоТекстиль?, делая ставку не на сиюминутные тренды, а на проверенные улучшения материалов и процессов.

Взгляд вперед: что дальше?

Если обобщить, вектор ясен: от догоняющего импортера технологий Китай становится полигоном для их адаптации, гибридизации и, все чаще, самостоятельной генерации. Фокус смещается с удешевления на добавленную стоимость, с количества — на качество и уникальные свойства. Цифровизация будет углубляться, но не как самоцель, а как инструмент решения конкретных производственных задач: от прогнозирования спроса до предиктивного обслуживания станков.

Сырьевая база будет продолжать диверсифицироваться. Мы увидим больше тканей из переработанного сырья, биотехнологических волокон (например, из грибного мицелия или бактериальной целлюлозы), которые сегодня кажутся экзотикой. Но их успех будет зависеть от того, удастся ли вывести их из лаборатории в цех с приемлемой себестоимостью.

Главный вызов, на мой взгляд, лежит в области стандартизации и прозрачности. Чтобы глобальный рынок воспринимал китайские инновации в текстиле без скепсиса, нужна не просто красивая картинка, а открытые данные, признанные международным сообществом сертификаты и готовность говорить не только об успехах, но и о проблемах. Те, кто это уже понял, как раз и формируют новый, гораздо более профессиональный и интересный образ китайского текстильного производителя. Это уже не безликая фабрика, а технологический партнер, с которым есть о чем поговорить.