Где Китай одеяло заводы внедряют инновации?

2026-01-02

Где китайские одеяльные заводы внедряют инновации?

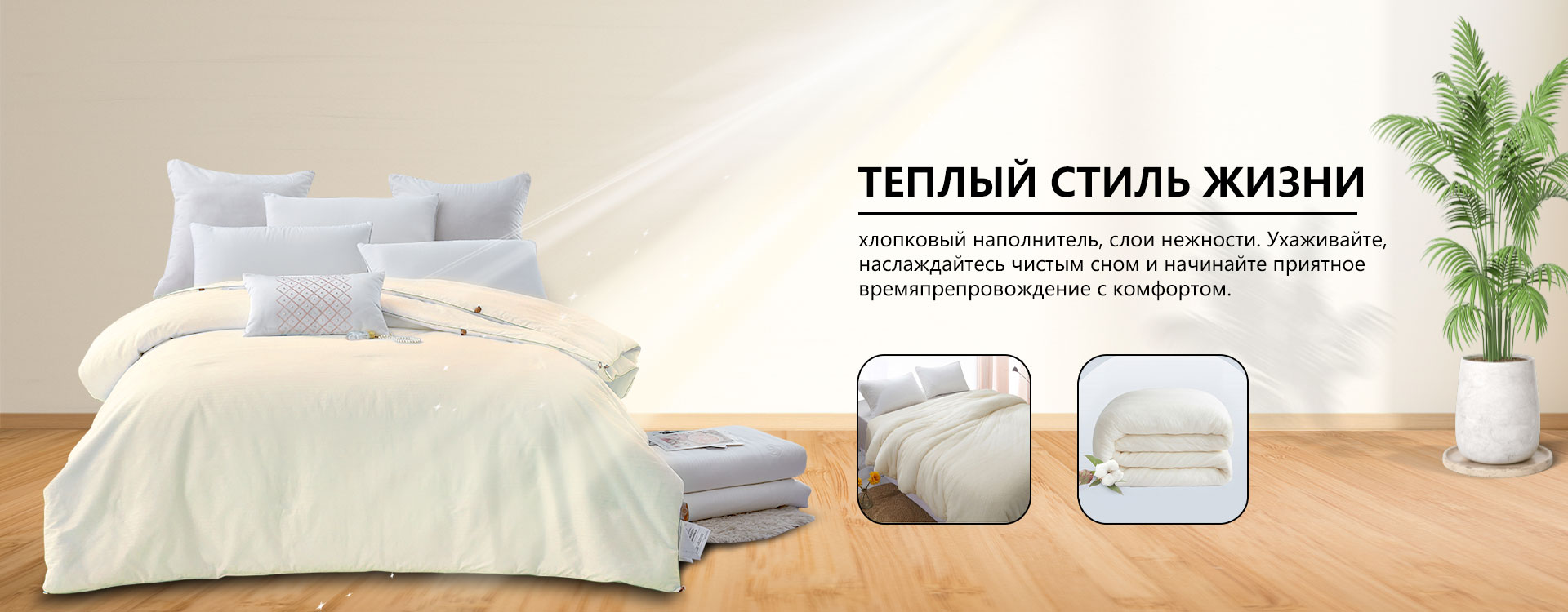

Когда слышишь про инновации в текстиле, многие сразу думают о нанотехнологиях или умных тканях. Но в реальном производстве одеял всё часто начинается с куда более приземлённых вещей. Основной вопрос не в том, используют ли заводы новые технологии, а в том, где именно и как они это делают — в цеху, на этапе разработки или в логистике. И здесь кроется главное недопонимание: инновация — это не всегда революция, чаще это медленное внедрение в ключевых точках производственной цепи.

Не там, где ждут: цех вместо лаборатории

Если искать точку внедрения, то часто она находится прямо на производственной линии. Возьмём, к примеру, классический процесс валяния и простегивания. Казалось бы, всё отлажено десятилетиями. Но именно здесь некоторые производители, как тот же ООО ?Сычуань Синшули ХлопкоТекстиль?, начали менять подход. Их сайт scxsl.ru не пестрит громкими словами, но если вникнуть в описание процессов, становится ясно: инновации в автоматизации контроля натяжения ткани и точности строчки. Это не для галочки — это напрямую влияет на усадку готового изделия после первой же стирки. Помню, как на одном из заводов в Пэнчжоу инженеры полгода бились над перенастройкой немецких простегальных машин под местный хлопок, который, оказывается, имел другую упругость. Внедрили датчики обратной связи — брак упал на 7%. Не прорыв, но для массового рынка — огромная экономия.

Часто инновация — это просто отказ от старого. Например, переход с дешёвого синтетического наполнителя на переработанный полиэстер определённой длины волокна. Звучит скучно, но это требует перенастройки всей линии чесания и распределения массы. Многие фабрики пробовали, но сталкивались с комкованием. Решение нашли не в химии, а в механике — модернизировали камеры подачи воздуха. Это типичный пример: улучшение происходит не в НИИ, а в цеху, методом проб и ошибок.

Ещё один важный момент — контроль микроклимата в цехах. Влажность — злейший враг хлопка. На старых заводах с этим боролись кондиционерами, что дорого. Сейчас внедряют локальные системы осушения воздуха именно над конвейерными линиями, где идёт набивка. Экономия энергии колоссальная, а качество наполнения становится стабильным. Такие детали редко попадают в пресс-релизы, но именно они определяют, будет ли одеяло служить годами или скомкается через сезон.

Сырьё: скрытая арена для экспериментов

Здесь инновации часто носят вынужденный характер. Рост цен на хлопок заставил искать альтернативы. Но не просто искать, а адаптировать. Например, популярный теперь Tencel (лиоцелл). Многие заводы купили партию, попробовали — и получили одеяла, которые слишком сильно тянулись, их было сложно простегать. Внедрение началось с сотрудничества с прядильщиками: пришлось совместно разрабатывать особую крутку нити, чтобы материал вёл себя предсказуемо. Это долгий процесс, не все выдерживают.

Интересный кейс — работа с бамбуковым волокном. Рекламируют его повсюду, но на деле многие фабрики прошли через этап разочарования. Бамбук, заявленный как антибактериальный, часто терял свойства после агрессивного отбеливания. Инновация заключалась в том, чтобы пересмотреть сам процесс отбеливания, сделать его мягче, но это замедляло линию. Пришлось искать баланс между скоростью и качеством. ООО ?Сычуань Синшули ХлопкоТекстиль?, судя по их ассортименту, прошли этот путь — у них есть линейки с бамбуком, но без громких заявлений о ?чудо-свойствах?, что говорит о более трезвом подходе.

Отдельная история — наполнители. Инновации тут часто касаются не типа, а структуры. Тот же силиконизированный полиэстер. Суть не в самом материале, а в том, как распределить силиконовую пропитку так, чтобы волокна меньше ломались и не сбивались. Это химия, но прикладная. На одном из заводов в провинции Цзянсу видел установку для нанесения пропитки ультразвуком — равномернее и без перерасхода. Внедрили, кстати, после визита к поставщику оборудования для автомобильных фильтров. Заимствование технологий из других отраслей — типичный путь.

Дизайн и упаковка: где инновации встречаются с рынком

Казалось бы, что может быть инновационного в дизайне одеяла? Всё уже придумано. Однако именно здесь происходит тонкая настройка под запросы. Внедрение систем CAD для 3D-моделирования стёжки — это сейчас must-have для любого завода, работающего на экспорт. Позволяет клиенту из России или Европы увидеть макет до производства. Но проблема в другом: эти системы часто используются лишь на 10%. Настоящая инновация — это когда дизайнеры и технологи на заводе учатся на них не просто рисовать узоры, а сразу просчитывать расход нити и нагрузку на машины.

Упаковка — ещё один пункт. Вакуумная упаковка стала стандартом для логистики, но она убивала пух и перо. Внедрение систем вакуумной упаковки с контролируемым, более щадящим давлением и последующей паровой ?распаковкой? на месте — это серьёзный шаг. Требует инвестиций в оборудование и обучение персонала. Не все идут на это, предпочитая старый добрый полиэтилен. Но те, кто внедрил, как некоторые производители из пригорода Чэнду, получают меньше рекламаций по привозному товару.

Здесь же стоит сказать про маркировку. Внедрение RFID-меток для отслеживания партии от сырья до склада — это уже реальность на передовых заводах. Не для красоты, а для быстрого реагирования на брак. Если поступает жалоба, можно за часы определить, с какой линии и из какой парсии сырья проблема. Это спасение репутации.

Управление и логистика: невидимый каркас

Без инноваций здесь сегодня просто не выжить. Внедрение ERP-систем — история болезненная для многих текстильных предприятий с историей. Старые кадры привыкли работать ?на бумажке?. Видел завод, где успешно внедрили систему планирования ресурсов, но не полностью, а только модуль управления складом сырья. Сначала. Это позволило сократить простои линий из-за нехватки хлопка на 15%. Малый, но уверенный шаг.

Логистика холодовой цепи для одеял с натуральным наполнителем. Звучит странно? Но это важно. Если шерстяное или пуховое одеяло хранится на сыром складе в порту, его свойства ухудшаются. Некоторые производители начали требовать от логистов предоставления данных по температуре и влажности в контейнере на всём пути. Внедрение такого мониторинга — это инновация в подходе к гарантии качества. Где она внедряется? На стыке между отделом продаж, производством и внешними партнёрами. Сложно, но необходимо для premium-сегмента.

Энергоменеджмент. Современные красильные цеха — огромные потребители энергии. Внедрение систем рекуперации тепла от сушильных камер — это не экологический пиар, а суровая экономика. Окупаемость проекта 3-4 года, но заводы идут на это, чтобы снизить себестоимость в долгосрочной перспективе. Это стратегическая инновация, которую не видно в готовом продукте, но она критически важна для конкурентоспособности.

Культура и кадры: самая сложная точка внедрения

В конечном счёте, любая технология упирается в людей. Самое сложное — внедрить инновационное мышление. На многих заводах до сих пор существует жёсткое разделение: инженеры думают, рабочие выполняют. Прорыв происходит там, где это разделение стирается. Например, система поощрения рационализаторских предложений от работников линии. Видел, как простое изменение порядка загрузки чесальной машины, предложенное мастером с 20-летним стажем, увеличило её эффективность на 5%. Это ценнее, чем дорогой консалтинг.

Работа с такими компаниями, как ООО ?Сычуань Синшули ХлопкоТекстиль?, основанным аж в 1959 году, показывает интересный парадокс. С одной стороны, традиции и консерватизм. С другой — их долгая история означает, что они пережили несколько смен технологических укладов и знают, что адаптация неизбежна. Их расположение в промышленном районе Пэнчжоу под Чэнду — это доступ к пулу опытных кадров и учебным центрам. Инновации здесь могут внедряться медленнее, но основательнее, с оглядкой на надёжность.

Итог прост. Инновации в производстве одеял в Китае — это не про единичные яркие вспышки. Это про постоянную, часто незаметную со стороны, работу по улучшению в ключевых точках: в цеху у машины, в выборе и обработке сырья, в диалоге с логистом и в голове у мастера. Они рассеяны по всей цепочке. И главный показатель их наличия — не список патентов на сайте, а стабильное качество продукции, которое чувствует конечный покупатель, даже не задумываясь, где и как оно было достигнуто.