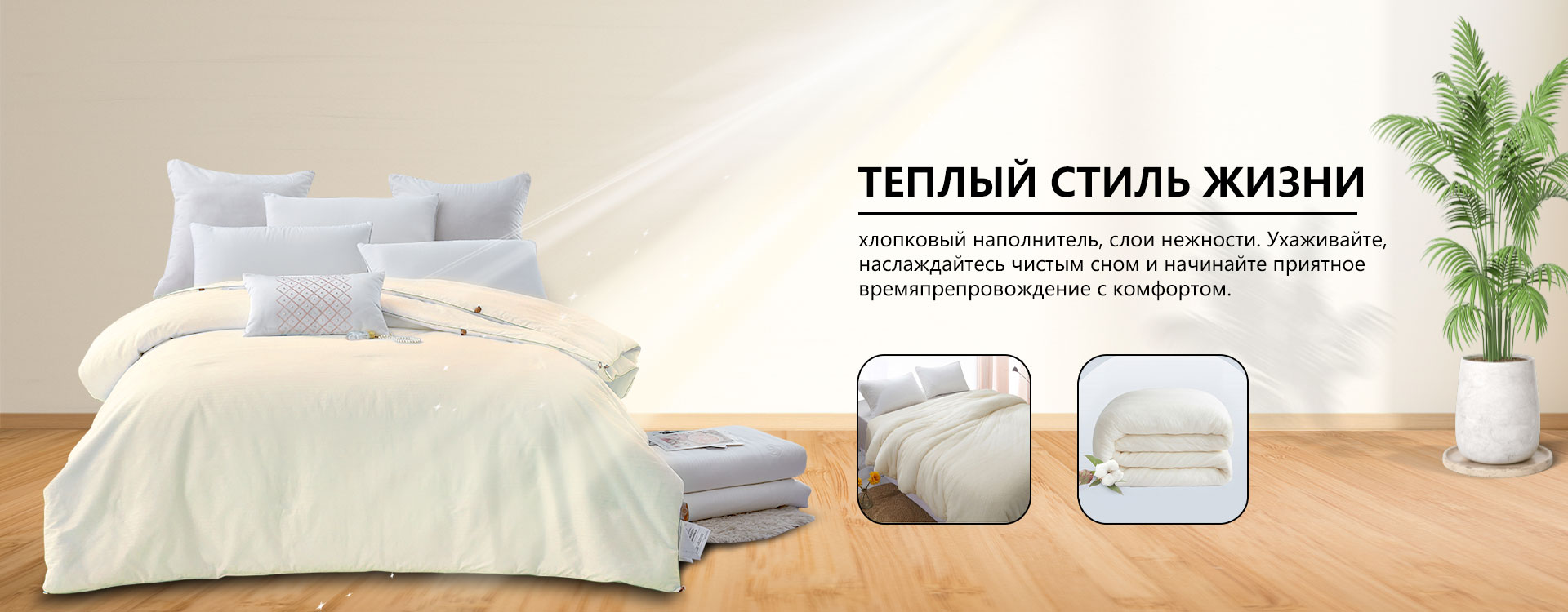

Китай: как заводы одеял внедряют инновации?

2026-01-12

Когда говорят об инновациях в китайской текстильной промышленности, многие сразу представляют роботов на конвейерах крупных фабрик или умные склады. В секторе производства одеял всё часто выглядит иначе — менее пафосно, но от этого не менее сложно. Основная проблема, с которой мы сталкиваемся, — это не просто автоматизация, а глубокая перестройка всей цепочки: от сырья до логистики, при постоянном давлении со стороны стоимости. Инновации здесь — это часто не про прорывные технологии, а про их адаптацию к реалиям массового производства, где копейка решает всё.

От хлопка до нити: где скрывается настоящая модернизация

Начнём с основы — сырья. Казалось бы, что тут нового? Но именно здесь происходит тихая революция. Речь не только о переходе на длинноволокнистый хлопок из Синьцзяна, хотя это стандарт для качественных линеек. Куда интереснее процессы смешивания. Например, добавление бамбукового волокна или модала к хлопку для улучшения гигроскопичности — это уже не экзотика, а рыночный спрос. Но внедрить это стабильно в массовое производство — отдельная задача. Проблема в однородности смеси. На старых чесальных машинах добиться идеального распределения волокон разной длины и гладкости было почти невозможно, что сказывалось на конечном ощущении от ткани — могли появиться жёсткие участки.

Здесь на помощь приходят именно технологические доработки. Я видел, как на одном из заводов в провинции Сычуань, включая и такое предприятие, как ООО ?Сычуань Синшули ХлопкоТекстиль? (о нём чуть позже), инженеры модифицировали систему подачи сырья на кардочесальных машинах. Установили дополнительные датчики и камеры для контроля плотности волоконного полотна в реальном времени. Это не покупка супердорогого импортного оборудования, а именно ?народная? инновация — доработка имеющегося. Результат — более стабильное качество пряжи, меньше брака на этапе ткачества. Это типичный пример: инновация как решение конкретной производственной боли, а не ради галочки в отчёте.

Ещё один момент — обработка. Антимикробная, антиаллергенная пропитки. Рынок требует, особенно на экспорт. Но просто купить химию — мало. Нужно интегрировать процесс пропитки и последующую сушку в конвейер так, чтобы не создавать узкое место и не увеличивать цикл производства. Часто сталкивались с тем, что после внедрения новой пропитки одеяла хуже проходили каландр (выравнивание), ткань могла дать усадку. Приходилось методом проб, иногда и ошибок, подбирать температурные режимы и скорость конвейера. Это та самая ?чёрная? работа инноваций, которую не показывают на презентациях.

Цех ткачества и стёжки: автоматизация с человеческим лицом

Сердце производства. Здесь главный тренд последних лет — переход на компьютеризированные стегальные машины. Но, опять же, не всё так просто. Полная автоматизация стёжки сложного рисунка для уникальных дизайнов часто нерентабельна для средних партий. Поэтому распространена гибридная модель: базовые, популярные узоры шьются на автоматах, а для небольших партий или премиум-линеек сохраняются участки с ручной наладкой и контролем.

Ключевая инновация здесь — в программном обеспечении. Современные станки позволяют загружать дизайн практически напрямую из CAD-файлов. Это сокращает время переналадки с нескольких часов до десятков минут. Но! Файл файлу рознь. Одна из самых частых проблем, с которой сталкиваются технологи, — это адаптация красивого дизайна от маркетологов под технические возможности машины. Слишком мелкая деталь, резкий угол — и игла ломается, или нить рвётся. Поэтому в цеху всегда есть свой ?переводчик? — специалист, который оптимизирует рисунок для стёжки. Это не менее важный навык, чем программирование самого станка.

Контроль качества на этом этапе тоже эволюционирует. Помимо традиционного визуального осмотра, внедряются системы камер с ИИ для обнаружения дефектов стежка: пропуски, сгущения, обрыв нити. Однако в условиях, когда партия идёт непрерывным полотном, система иногда даёт ложные срабатывания на тенях или естественных неровностях наполнителя. Приходится настраивать чувствительность под каждый тип одеяла — пуховое, хлопковое, шерстяное. Это кропотливо, но снижает процент возвратов.

Наполнители: от традиционной ваты до высокотехнологичных гранул

А вот здесь поле для инноваций огромное. Традиционный хлопковый ватин — это классика, но его свойства сильно зависят от качества чесания и укладки. Современные линии ватина позволяют создавать разнонаправленные слои, что уменьшает слёживаемость. Но настоящий скачок — в синтетике и комбинированных материалах.

Например, полые силиконизированные полиэфирные волокна. Они создают эффект ?пуха? — лёгкие, объёмные, хорошо держат тепло. Внедрение таких наполнителей требовало перестройки всей линии набивки. Старое оборудование могло неравномерно распределять такие лёгкие волокна, создавая комки. Пришлось модернизировать аэрационные системы и камеры наполнения. Был и неудачный опыт с одним типом ?дышащих? мембранных гранул — в теории они должны были регулировать температуру, но на практике при стёжке часть гранул дробилась, и внутри появлялась мелкая пыль. От этой идеи отказались, потеряв время и средства. Инновации — это всегда риск.

Интересный кейс — работа с шерстью. Мериносовая шерсть — отличный материал, но требует особой обработки от запаха и усадки. Одна из китайских фабрик, та же ООО ?Сычуань Синшули ХлопкоТекстиль? (scxsl.ru), которая, кстати, работает с 1959 года и знает толк в традициях, в своём премиальном сегменте использует технологию лёгкой иглопробивной обработки шерсти перед помещением в чехол. Это предотвращает миграцию волокон и сваливание. На их сайте видно, что акцент делается на натуральность и экологичность — а это тоже инновация в подходе к позиционированию, отвечающая запросам рынка.

Логистика и упаковка: невидимый фронт экономии

Мало кто задумывается, но именно здесь можно выиграть в конкурентоспособности. Одеяло — объёмный товар. Инновации в прессовании и вакуумной упаковке позволили сократить логистические издержки в разы. Современные вакуумные машины спрессовывают пуховое одеяло до размеров небольшой подушки.

Но и тут свои подводные камни. Длительное вакуумное хранение могло негативно сказаться на восстановлении объёма пуха или синтетического наполнителя. Пришлось совместно с технологами по наполнителям разрабатывать циклы прессования — подбирать давление и время выдержки для каждого типа изделия. Слишком сильное давление — наполнитель ломается, слишком слабое — нет экономии места. Это чисто прикладные исследования, которые проводятся прямо в цеху.

Системы складирования и маркировки. Внедрение RFID-меток для отслеживания каждой партии — это уже реальность на передовых заводах. Это не только для автоматизации учёта, но и для быстрого выполнения сложных заказов, где в одной партии нужны одеяла с разными наволочками. Система сама отсортирует и направит коробку на нужную линию упаковки. Внедрение такой системы — это всегда хаос на первые месяцы, пока люди и процессы не адаптируются.

Устойчивое развитие и обратная связь с рынком

Сегодня без этого никуда. Инновации в области экологии — это и требование западных заказчиков, и постепенно растущий запрос внутри Китая. Ресайклинг обрезков тканей и наполнителя, переход на биоразлагаемые упаковочные плёнки, солнечные панели на крышах цехов — всё это постепенно внедряется.

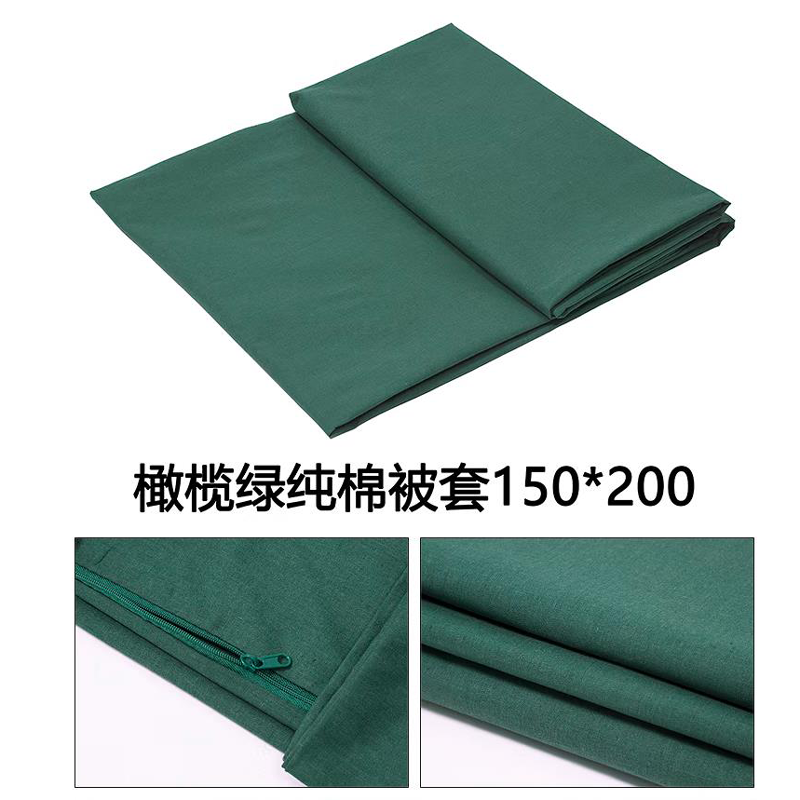

Но самый важный драйвер инноваций — это данные с рынка. Крупные производители всё теснее интегрируются с платформами электронной коммерции, like Tmall или JD.com, получая в реальном времени данные о том, какие цвета, размеры, материалы пользуются спросом в разных регионах. Это позволяет быстро корректировать производственные планы. Раньше решение о запуске новой линейки могло приниматься месяцами, теперь — неделями. Быстрая реакция — это тоже инновация в управлении.

Взять, к примеру, тот же завод в Пэнчжоу. Из его описания ясно, что это предприятие с историей, расположенное в пригороде Чэнду. Таким компаниям особенно важно балансировать между сохранением проверенных временем технологий (тот же высококачественный хлопок) и внедрением нового, чтобы оставаться на плаву. Их онлайн-присутствие через сайт — это уже инструмент для получения прямых заказов и обратной связи, минуя множество посредников. Это цифровая инновация, которая меняет каналы сбыта.

В итоге, инновации на заводах одеял в Китае — это не про единичный технологический взрыв. Это про постоянную, порой малозаметную со стороны, цепочку улучшений, доработок, адаптаций и иногда болезненных ошибок на каждом этапе: от сырья до отгрузки. Это прагматичный ответ на жёсткую конкуренцию и растущие запросы потребителей, который рождается не в кабинетах, а непосредственно в цехах, в диалоге технологов, инженеров и снабженцев. Именно такая, приземлённая, инновация и держит отрасль на плаву.