Китай: инновации в производстве хлопковой ваты?

2026-01-04

Когда слышишь ?инновации в хлопковой вате?, первая мысль — да что там инновационного? Материал-то древний. Многие до сих пор представляют грубые, сбитые в пласты ватины. Но если копнуть глубже в современное китайское производство, особенно в специализированных кластерах, картина меняется. Речь уже не о простом утеплении, а о сложном продукте, где пересекаются экология, медицина и даже высокие технологии переработки сырья. И здесь есть масса нюансов, которые часто упускают из виду в общих обзорах.

От сырья к структуре: где скрыт реальный прогресс

Основной прорыв последнего десятилетия — не в самом хлопке, а в том, как его волокно организуют. Традиционная вата — это просто хаотичное скопление волокон. Сейчас же речь идет о создании заданной, часто многослойной структуры. Например, технология аэродинамического формирования полотна, которую активно внедряют на передовых фабриках в Сычуани и Шаньдуне. Волокно не прочесывается в привычном смысле, а ?укладывается? воздушным потоком, что позволяет добиться невероятной равномерности и пушистости без потери прочности связей. Это уже не вата, а инженерный материал.

Но и здесь не без проблем. Скажем, для такого метода нужен хлопок с очень стабильными характеристиками длины штапеля. Китайский хлопок, особенно синьцзянский, хорош, но партии могут отличаться. Приходится либо тщательнейше сортировать, либо смешивать с импортным длинноволокнистым, что удорожает процесс. Мы в свое время пробовали наладить такой процесс для медицинских изделий, но столкнулись именно с проблемой стабильности сырья — одна партия идеальна, другая дает сбой в аппарате, забивает сопла. Пришлось разрабатывать собственные системы предварительной очистки и ?разрыхления? сырья, что стало отдельным мини-проектом.

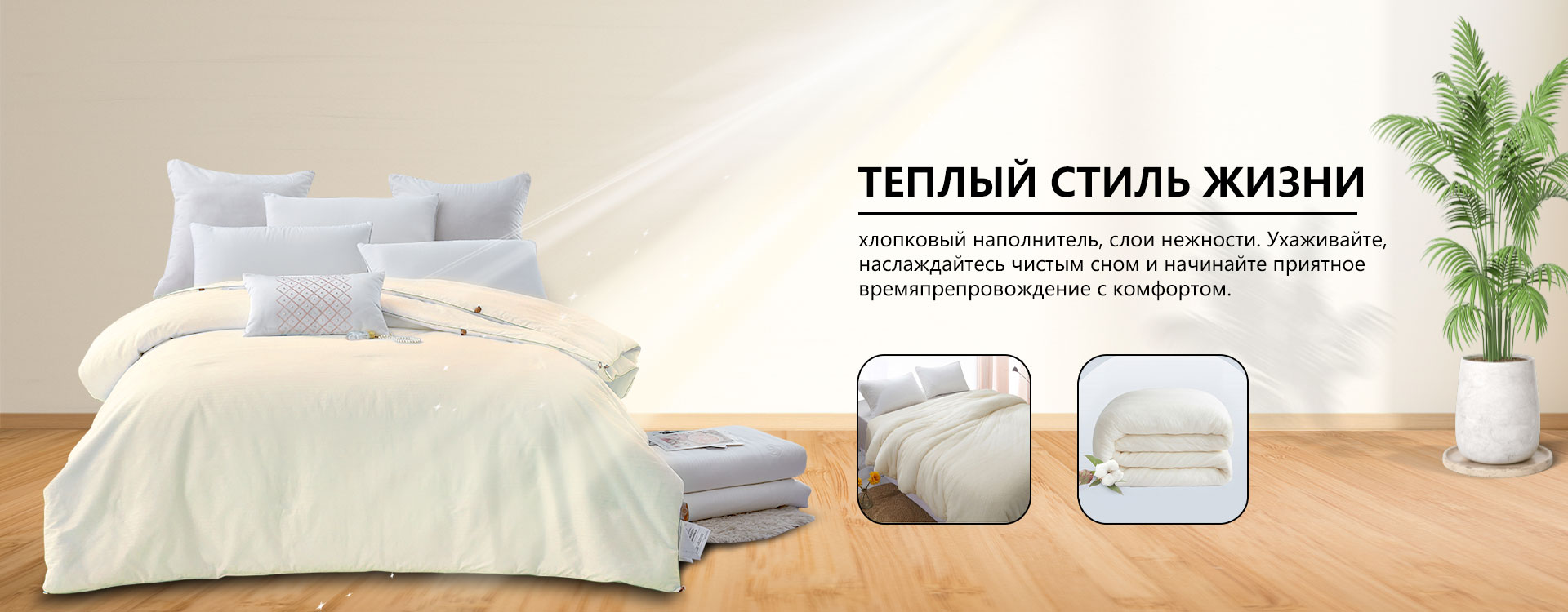

Еще один момент — стерильность. Для хирургической ваты или ваты для производства гигиенических салфеток классическая химическая стерилизация иногда не подходит — могут остаться следы реагентов. Сейчас все чаще используют методы физической стерилизации прямо в потоке, на этапе формирования полотна. Это требует перестройки всей линии, но результат — продукт высочайшего класса, который идет на экспорт в ЕС. Компании вроде ООО ?Сычуань Синшули ХлопкоТекстиль? (их сайт — https://www.scxsl.ru), которая работает с 1959 года и базируется в Пэнчжоу, как раз из тех, кто давно в теме домашнего текстиля и теперь глубоко погружен в эти технологические нюансы. Они не на первых полосах новостей, но их опыт в переработке хлопка — именно та практическая база, на которой и строятся многие инновации.

Экология как драйвер, а не просто тренд

Сейчас много говорят об органическом хлопке. Но инновация — в переработке отходов и вторичного сырья. Технология производства ваты из регенерированного хлопкового волокна (из обрезков текстильного производства) сделала огромный скачок. Раньше такая вата была низкосортной, шла на технические нужды. Сейчас, благодаря улучшенным методам очистки и тем же методам аэродинамического формирования, из нее делают вполне качественный наполнитель для матрасов, мебели, игрушек.

Ключевая задача здесь — удаление всех посторонних включений: красителей, остатков синтетических нитей, пыли. Видел на одной фабрике под Шанхаем многоступенчатую систему сепарации, которая использует оптические датчики и воздушные сепараторы. Это дорогое оборудование, но оно окупается за счет объема и растущего спроса на ?зеленые? продукты. Правда, есть нюанс: такая вата, даже высшего сорта, все же уступает по долговечности и гипоаллергенности вате из первичного длинноволокнистого хлопка. Важно не продавать ее как ?премиум?, а четко позиционировать — это хороший, экологичный эконом-сегмент. Некоторые производители грешат этим, что в итоге бьет по репутации.

И еще о воде. Традиционное ватное производство — водозатратное, особенно на этапе промывки и отбеливания. Сейчас тренд — на замкнутые циклы водопользования и методы отбеливания, которые минимизируют использование агрессивной химии. Это не всегда ?инновация? в смысле нового продукта, но это критически важная инновация процесса, без которой сегодня просто не выйти на серьезный международный рынок.

Пересечение с другими отраслями: нетканые материалы и композиты

Чистая хлопковая вата — это лишь часть истории. Гораздо интереснее гибриды. Например, полотно, где хлопковое волокно сплавляется с биоразлагаемой PLA-нитью (из кукурузного крахмала) под воздействием температуры. Получается материал, который сохраняет все преимущества хлопка по воздухопроницаемости и тактильным ощущениям, но приобретает повышенную упругость и формостабильность. Такие композиты — будущее для сектора премиального домашнего текстиля: одеял, подушек, топперов.

На выставке в Шанхае пару лет назад видел образцы от одной сычуаньской лаборатории — это были многослойные структуры. Нижний слой — термоскрепленное хлопковое полотно для стабильности, средний — слой чистой пушистой ваты для объема и тепла, верхний — тончайшее гидрофобизированное хлопковое полотно (обработанное по технологии, отталкивающей влагу, но пропускающей пар). Это уже не просто наполнитель, а готовое инженерное решение для одеял с регулируемым микроклиматом.

Внедрение таких разработок упирается в два фактора. Первый — стоимость. Второй — неготовность некоторых традиционных фабрик перестраивать логистику и закупки. Зачем нам эти PLA-гранулы, если мы 40 лет работали только с хлопком? — примерно такой аргумент. Преодолеть это можно только через сильное давление рынка или через госзаказы на высокотехнологичную продукцию, например, для больниц или армии.

Практические сложности и ?подводные камни?

Любая инновация в таком консервативном секторе сталкивается с рутиной. Возьмем, к примеру, стандартизацию. Новые виды ваты и композитов часто не вписываются в старые ГОСТы или отраслевые стандарты. Это создает проблемы с сертификацией, особенно для экспорта. Приходится доказывать безопасность и заявленные свойства практически ?с нуля?, что долго и дорого.

Еще одна проблема — кадры. Оборудование для современных линий часто импортное, с программным управлением. Нужны не просто ткачи или валяльщики, а операторы и техники, разбирающиеся в мехатронике. Их нехватка ощущается даже в развитых промышленных регионах. Фабрики вынуждены сами заниматься долгим и затратным обучением персонала.

И, конечно, логистика сырья. Современные высокотехнологичные линии требуют бесперебойных поставок сырья стабильного качества. Любой сбой — простой всей дорогостоящей линии. Поэтому успешные игроки, будь то крупные холдинги или такие опытные специализированные предприятия, как упомянутое ООО ?Сычуань Синшули ХлопкоТекстиль?, давно работают не на spot-закупках, а на долгосрочных контрактах с проверенными поставщиками хлопка, часто имея собственные мощности для его первичной обработки и тестирования. Их история, начавшаяся в 1959 году в Пэнчжоу, — это история глубокой интеграции в цепочку создания стоимости, что и является настоящим фундаментом для внедрения инноваций.

Взгляд вперед: что будет двигать отрасль дальше?

Думаю, следующий виток будет связан с персонализацией и ?умными? свойствами. Не в смысле вшитой электроники, а в смысле материалов с программируемой реакцией. Например, вата или композитный наполнитель, который меняет свою плотность и теплоизоляционные свойства в зависимости от температуры окружающей среды или давления. Звучит как фантастика, но лабораторные образцы уже есть. В основе — использование волокон со специальным покрытием или добавление микрокапсул с фазово-переходными материалами.

Другое направление — углубление переработки. Речь о том, чтобы из любого хлопкового отхода, даже самого низкого качества, получать не просто техническую вату, а, скажем, основу для биоразлагаемых композитных материалов или сорбентов. Это вопрос экономики замкнутого цикла в чистом виде.

Так что, отвечая на вопрос из заголовка: да, инновации в производстве хлопковой ваты в Китае не просто есть — они глубоки, разнонаправленны и часто не лежат на поверхности. Это не громкие прорывы, а скорее кропотливая работа по совершенствованию процессов, структур и композиций. Успех здесь определяется не одним гениальным изобретением, а способностью интегрировать новые технологии в устойчивую, отработанную десятилетиями производственную систему, что и демонстрируют многие китайские производители, вышедшие на мировой уровень.