Китай: инновации в наполнителях?

2025-12-31

Когда слышишь ?китайские наполнители?, первая мысль — объем, цена, а иногда и сомнение в качестве. Но за последние лет пять-семь картина стала сложнее. Да, масс-маркет никуда не делся, но параллельно вырос пласт производителей, которые работают не просто с волокном, а с его функциональностью. И это не всегда про высокие технологии в чистом виде, часто — про умную адаптацию и глубокое понимание сырья.

От хлопка к композитам: эволюция сырья

Возьмем классику — хлопок. Раньше китайский хлопок для многих ассоциировался с низкими сортностями, жесткостью. Сейчас же, особенно у производителей с историей, видна работа над длиной и чистотой волокна. Я видел образцы от фабрик в Синьцзяне и с берегов Янцзы, где хлопок по тонине и прочности не уступает среднеазиатскому. Но главный сдвиг — не в чистом хлопке, а в его комбинациях.

Например, смеси хлопка с модалом или лиоцеллом. Казалось бы, ничего нового, но китайские комбинации часто имеют другую экономику: они не просто добавляют 10-15% модала для маркетинга, а экспериментируют с пропорциями 50/50 или 70/30, добиваясь конкретных тактильных свойств и цены. Проблема, с которой сталкиваешься на практике — стабильность поставок такого вискозного волокна. Одна партия может быть идеальной, другая — давать усадку или линять. Поэтому серьезные игроки теперь имеют свои лаборатории для тестирования каждой поставки сырья, а не полагаются на сертификаты.

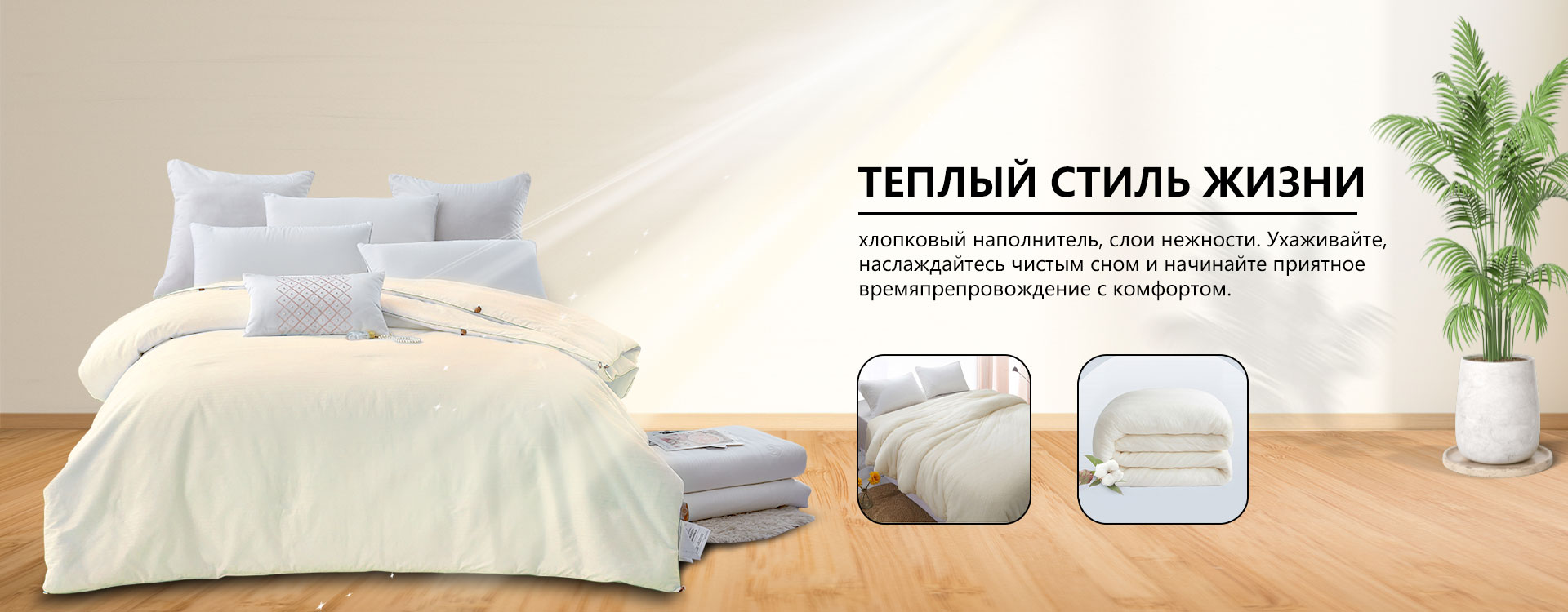

Здесь стоит упомянуть ООО ?Сычуань Синшули ХлопкоТекстиль?. Компания, основанная аж в 1959 году, — хороший пример эволюции. Они не просто шьют постельное белье, они глубоко погружены в цепочку создания наполнителей. Заглянув на их сайт scxsl.ru, видно, что акцент делается не на абстрактное ?качество?, а на конкретные параметры: плотность, гигроскопичность, воздухопроницаемость хлопкового волокна. Это уже разговор на языке технолога, а не только маркетолога.

Синтетика: не только холлофайбер

С холлофайбером (а здесь его чаще называют полиэфирным волокном) история показательная. Китай стал мировым монополистом по его производству. Но инновация — не в самом факте производства, а в его диверсификации. Раньше был просто ?шарик? определенной плотности. Сейчас — это волокна с каналами (так называемые полые силиконизированные), спиральной структурой для упругости, разной толщины и длины для точечного применения.

Один из самых интересных трендов — бикомпонентные волокна. Сердцевина — один полимер, оболочка — другой. Это позволяет создавать наполнители, которые при термообработке (в печи) скрепляются между собой не клеем, а самими волокнами. Получается упругий, дышащий и, что важно, полностью перерабатываемый материал. Пробовали работать с такими плитами для мебели — результат впечатляющий, но стоимость производства пока выше традиционного клеевого способа на 15-20%.

Еще один практический момент — борьба с электризацией. Дешевый полиэстер сильно электризуется. Решение — добавление в массу углеродных нитей или специальная обработка поверхности. На выставке в Шанхае видел образцы, где эта проблема была решена на удивление эффективно, причем производитель из Нинбо говорил не о каком-то секретном составе, а о точном контроле температуры и скорости экструзии при формировании волокна. Вот она — инновация в процессе, а не в формуле.

Натуральные альтернативы: бамбук, молоко, соя?

Это, пожалуй, самая противоречивая зона. Маркетинг здесь часто опережает реальные свойства. Бамбуковое волокно — в 90% случаев это все та же вискоза, полученная из бамбуковой целлюлозы. Само по себе оно хорошее: гигроскопичное, с антибактериальными свойствами. Но чудес не стоит ждать. Интереснее, когда бамбуковую целлюлозу смешивают с хлопком на этапе прядения нити — получается прочная и мягкая пряжа для наполнителей одеял.

Соевые и молочные волокна — это уже более нишевые продукты. Их производство сложнее, выход волокна меньше. Основное преимущество — уникальная мягкость, похожая на шелк, и биоразлагаемость. Но в массовое производство одеял или подушек они вряд ли пойдут из-за цены и не самой высокой прочности. Видел успешный кейс, где соевое волокно использовали как верхний, контактный слой в детских одеялах, сочетая его с гипоаллергенным холлофайбером внутри. Умное решение, которое оправдывает стоимость.

Провальный эксперимент, о котором редко пишут, — попытки создать наполнитель из волокон крапивы или конопли. Идея экологичная, но на практике волокно получалось слишком грубым и коротким. Для технических тканей — возможно, для домашнего текстиля — нет. Это показало, что не всякое ?натуральное и древнее? можно механически перенести в современный продукт.

Функциональные добавки: где реальность, а где сказка?

Антибактериальная, антистатическая, влагоотводящая пропитка — это почти стандарт для среднего и высшего сегмента. Вопрос в долговечности. Дешевая обработка смывается после 5-10 стирок. Более продвинутые методы — введение добавок в расплав полимера перед формированием волокна (технология masterbatch). Тогда свойства сохраняются на весь срок службы изделия.

С графеном и наносеребром — осторожнее. Графен часто используется как маркетинговый термин для проводящих углеродных добавок, которые действительно улучшают терморегуляцию. Но его должно быть критически мало, иначе волокно теряет эластичность. Наносеребро — эффективный антимикробный агент, но его применение строго регламентировано, и серьезные фабрики предоставляют протоколы испытаний на миграцию ионов. К сожалению, на рынке много продуктов, где ?наносеребро? — просто красивая надпись на бирке.

Из реально работающих и недооцененных добавок — микрочастицы керамики или турмалина, введенные в полиэфирное волокно. Они не для ?оздоровления?, а для улучшения рассеивания тепла. В одеялах с таким наполнителем действительно меньше вероятности перегреться. Проверяли тепловизором — разница с обычным полиэстером заметна.

Процесс и контроль: где рождается качество

Самое главное ?ноу-хау? часто скрыто не в составе, а в оборудовании и логистике. Современная линия кардочесания, которая разрыхляет и распределяет волокна, важнее самого дорогого сырья. Плохо разрыхленный, сбитый в комки наполнитель — главная причина быстрой потери формы подушки.

Контроль на выходе — это не только взвешивание. На продвинутых производствах, как у той же Сычуань Синшули, стоит оборудование для проверки равномерности распределения наполнителя (рентгеновское сканирование), тестеры на восстановление объема после сжатия. Без этого любая инновация в сырье теряет смысл.

Еще один практический нюанс — упаковка. Вакуумная упаковка в рулон — это стресс для волокна. Хорошие производители дают изделию ?отдохнуть? и восстановить объем перед отправкой, а в инструкции пишут, сколько времени нужно на расправление. Плохие — пакуют сразу, и покупатель получает комок, который уже никогда не расправится идеально. Это мелочь, но она говорит об отношении к продукту на всех этапах.

Итог: куда дует ветер?

Так что же в итоге? Китайские инновации в наполнителях сегодня — это не прорывные открытия, а системная работа по нескольким векторам: глубокая переработка и комбинирование сырья, усложнение структуры синтетических волокон, внедрение функциональности на уровне производства, а не только пропитки, и тотальный контроль процессов.

Ожидать здесь ?революции? каждые полгода не стоит. Эволюция — более точное слово. И она движется в сторону персонализации: наполнители, адаптированные под разные климатические зоны (более влагоотводящие для тропиков, более теплоудерживающие для севера), под разные возрастные группы. И, конечно, под давление экологии — темы биоразлагаемости и вторичной переработки полиэстера.

Поэтому, когда сейчас слышишь ?китайский наполнитель?, уже нельзя однозначно кивать на ценник. Стоит спрашивать о составе, структуре волокна, способе скрепления и, что немаловажно, о возрасте и специализации фабрики. Как показывает пример ООО ?Сычуань Синшули ХлопкоТекстиль?, опыт, накопленный за десятилетия работы с текстилем, сегодня трансформируется в очень конкретные и конкурентоспособные технологические решения. Пусть и без громких лозунгов.