Китайские производители лоскутных одеял: инновации в технологиях?

2026-01-07

Когда слышишь про инновации в лоскутном деле из Китая, многие сразу думают о дешевом массовом шитье или, наоборот, о ручной работе для туристов. Реальность, как обычно, где-то посередине и гораздо интереснее. Основной вопрос не в том, есть ли инновации — они есть, и порой неожиданные, — а в том, как они приживаются на фабриках, работающих на стыке ремесла, искусства и жесткой ценовой конкуренции.

От ручного подбора к цифровому узору: эволюция или необходимость?

Помню, лет десять назад на одной фабрике в Чжэцзяне видел, как мастера-резчики шаблонов буквально на коленке, по бумажным эскизам, готовили лекала для сложных узоров ?пэчворк?. Процесс был медленным, дорогим, и любая ошибка вела к браку целой партии ткани. Сегодня это кажется архаикой. Сейчас ключевое слово — цифровизация раскроя. Внедрение CAD-систем и автоматических режущих плоттеров позволило не только минимизировать отходы ткани (что критично при работе с дорогими хлопковыми смесями), но и быстро перестраиваться между заказами.

Но здесь и кроется первый подводный камень. Внедрение такого оборудования требует капиталовложений, которые могут себе позволить не все. Многие средние производители, особенно в тех же сычуаньских городках вроде Пэнчжоу, идут по гибридному пути. Они закупают готовые, предварительно нарезанные на автоматических линиях лоскуты у крупных комбинатов, а сборку и стежку ведут у себя, часто сохраняя полуручные операции. Это не отсталость, а прагматичный расчет. Полная автоматизация сборки сложного лоскутного полотна — задача пока что фантастически дорогая и не всегда оправданная для малосерийных, художественных коллекций.

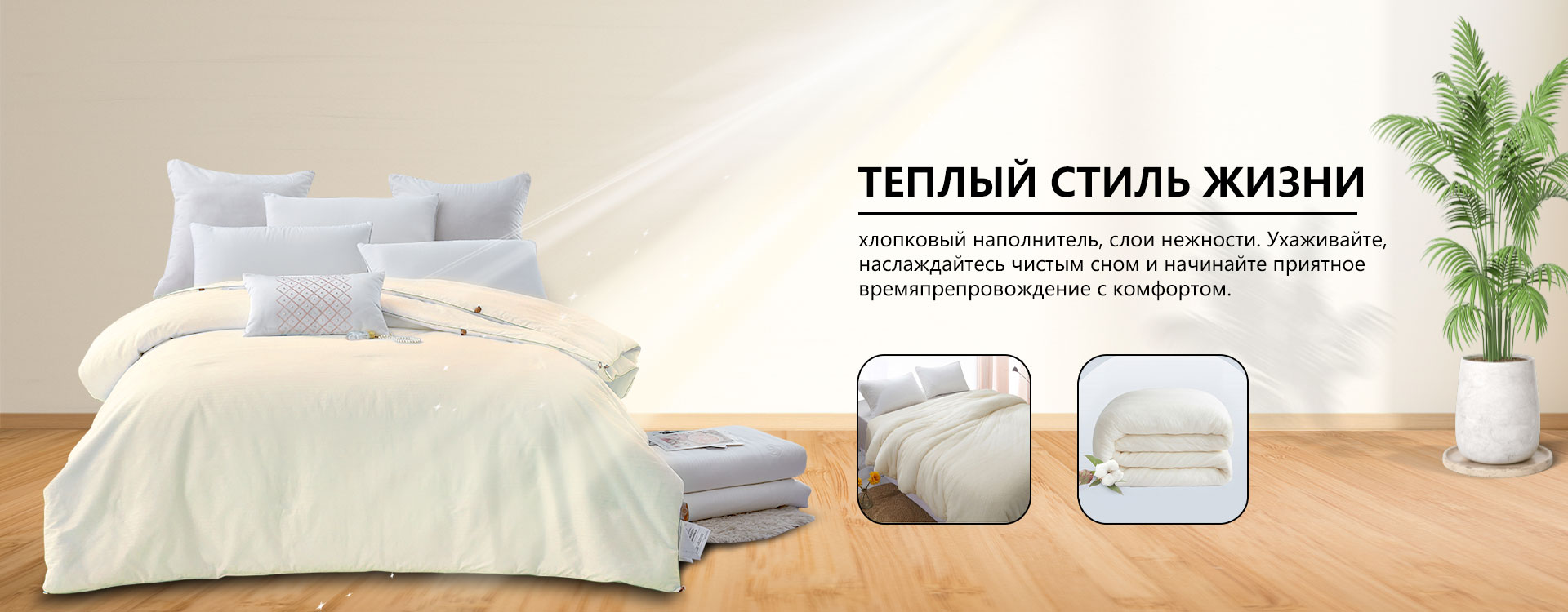

Взять, к примеру, компанию ООО ?Сычуань Синшули ХлопкоТекстиль? из того же Пэнчжоу. Заглянув на их сайт scxsl.ru, видно, что бренд, основанный аж в 1959 году, делает ставку на классику и натуральные материалы. Их сила — в глубоком понимании тканей и отработанных десятилетиями техниках пошива. Их инновации часто лежат не в области роботизации, а в области смешения традиционных техник стежки и современных дизайнов, а также в логистике контроля качества на каждом этапе — от отбора хлопка до финального стежка.

Материалы: за пределами хлопка

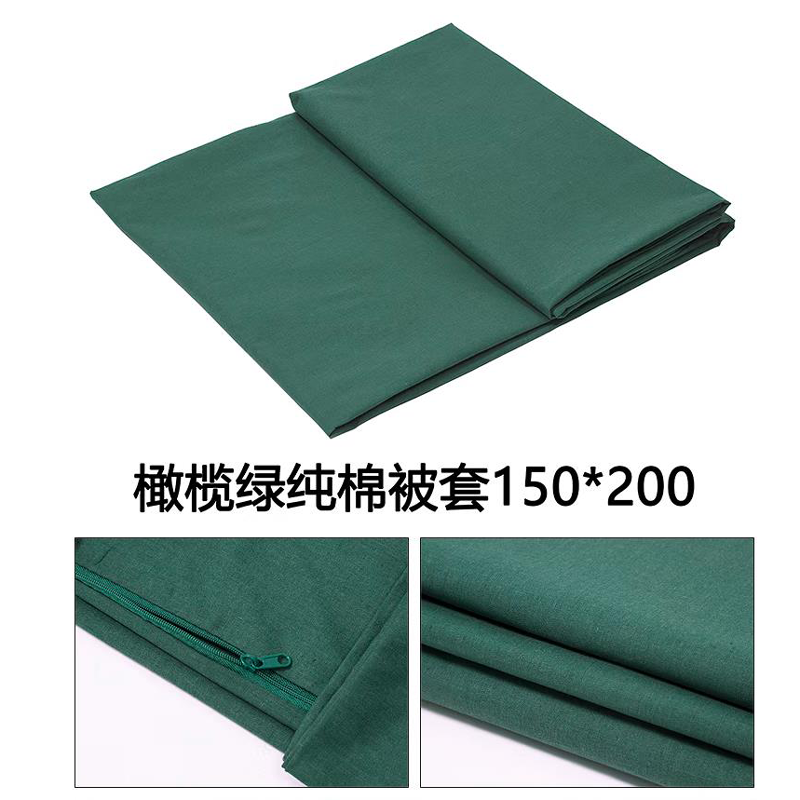

Традиционно китайский пэчворк ассоциируется с хлопком. Это и понятно: сычуаньский хлопок имеет давнюю репутацию. Но инновации толкают рынок дальше. Речь о смесовых тканях с бамбуковым волокном, тенселом, высокогрядным микрофибром. Задача — не просто дать новое тактильное ощущение, а решить практические проблемы: улучшить гигроскопичность, уменьшить сминаемость готового одеяла, повысить износостойкость.

Однако переход на новые материалы — это головная боль для технолога. Разная усадка, разная реакция на красители, разное поведение под иглой стегальной машины. Приходится пересчитывать плотность стежков, подбирать новые нити, а иногда и полностью менять параметры влажно-тепловой обработки. Я знаю случаи, когда партия одеял из инновационной смеси после первой же стирки дала разную усадку лоскутов, и весь узор ?поплыл?. Пришлось возвращаться к лабораторным тестам и разрабатывать специальную предварительную декатировку ткани.

Это та область, где опыт таких veteranов, как ?Синшули?, бесценен. Их долгая история работы с текстилем означает накопленную базу знаний о поведении волокон. Их инновация — в умении адаптировать старые, проверенные методы подготовки ткани под новые материалы, минимизируя риски.

Стежка: где машина не заменит глазомер

Сердце лоскутного одеяла — стежка. Вот где разрыв между кустарным и фабричным производством наиболее заметен. Автоматические многоигольные стегальные машины с ЧПУ — это, безусловно, прорыв. Они могут выстегивать невероятно сложные, почти кружевные узоры с идеальной повторяемостью. Но они хороши для больших, относительно однородных полотен или для шаблонной стежки поверх уже собранного лоскутного верха.

А что делать с художественным пэчворком, где стежка должна подчеркивать, а не пересекать границы лоскутов? Где нужна разная плотность в разных частях одеяла для создания объема? Здесь до сих пор царят машины с свободным рукавом (free-motion), управляемые опытной операторшей. Ее навык, ее глазомер — это и есть та самая нематериальная инновация, которую не оцифруешь. На фабриках идет постоянный поиск баланса: какие линии перевести на полный автомат, а какие оставить под контролем мастера. Часто итоговое решение определяет не технологическая возможность, а цена заказа и ожидания конечного покупателя.

Управление цепочкой поставок как скрытая инновация

Мало кто задумывается, но для производителя лоскутных одеял одна из главных проблем — это управление сотнями, а то и тысячами SKU (артикулов). Лоскуты разных цветов, принтов, фактур должны быть в наличии в нужный момент. Раньше это приводило к гигантским складским запасам и замороженным средствам.

Сейчас передовые фабрики внедряют системы планирования ресурсов (ERP), интегрированные с CAD. Дизайнер создает цифровой эскиз, система автоматически рассчитывает необходимое количество каждого типа ткани с учетом раскроя и сразу формирует заявку поставщику. Это радикально сокращает цикл от идеи до образца. Для такого производителя, как ООО ?Сычуань Сычуань Синшули ХлопкоТекстиль?, который позиционирует себя как производитель домашнего текстиля с глубокой вертикальной интеграцией (судя по расположению в ключевом текстильном регионе), такая оптимизация логистики — прямой путь к повышению конкурентоспособности без прямого снижения себестоимости пошива.

Однако и тут есть нюанс. Эти системы эффективны для относительно стандартизированных коллекций. Когда же в работу идет винтажный китайский шелк или ткани ручной набойки — каждый метр уникален, и цифровой учет ломается. Приходится возвращаться к ручным реестрам и опыту кладовщика, который на глаз помнит, какой рулон где лежит. Это другой тип инновации — инновации в гибкости и адаптивности человеческого труда.

Экология и запрос рынка: вынужденное обновление

Мировой тренд на устойчивое развитие бьет и по этой отрасли. Запрос на органический хлопок, красители на растительной основе, переработанные полиэстеровые наполнители — это уже не маркетинг, а требование крупных западных заказчиков. Для китайских фабрик это двойной вызов: нужно не только освоить новые, часто более дорогие материалы, но и пройти сложную сертификацию (GOTS, Oeko-Tex).

Процесс внедрения ?зеленых? технологий болезненный. Например, переход на красители с низким содержанием тяжелых металлов может привести к более блеклой палитре, что не всегда устраивает дизайнеров. Приходится искать компромиссы, проводить бесчисленные тесты. Но те, кто прошел этот путь, получают серьезное преимущество. Их инновация — это уже не просто технология пошива, а полная реконфигурация производственной цепочки под новые этические стандарты. И это, пожалуй, самый глубокий и значимый сдвиг в отрадии за последнее время.

В итоге, глядя на китайских производителей, видишь не однонаправленный технологический рывок, а мозаику адаптаций. Где-то — островки высокой автоматизации, где-то — бережное сохранение ручного мастерства, подкрепленное цифровым планированием. Инновация сегодня — это часто не яркий прорыв, а умное, точечное усовершенствование там, где оно дает реальную экономию, качество или доступ к новому рынку. И как показывает практика старых фабрик вроде ?Синшули?, иногда самая ценная инновация — это умение не растерять суть ремесла, обернув ее в современную и эффективную упаковку.