Резервные материалы

Резервные материалы - это запасы запасных частей, компонентов и расходных материалов, необходимых для поддержания бесперебойной работы оборудования и производственных процессов. Их наличие позволяет быстро устранять поломки, минимизировать простои и обеспечивать стабильность производства.

Что такое резервные материалы и зачем они нужны?

В современном мире производства, где время – деньги, наличие достаточного количества резервных материалов имеет решающее значение. Представьте себе ситуацию: на вашем предприятии, например, в ООО ?Сычуань Синшули ХлопкоТекстиль?, выходит из строя критически важная деталь оборудования. Без запасной части производство останавливается, заказы не выполняются в срок, и компания несет убытки. Именно для предотвращения подобных ситуаций и нужны резервные материалы.

- Минимизация простоев: Быстрая замена вышедшей из строя детали позволяет оперативно возобновить работу оборудования.

- Обеспечение непрерывности производства: Наличие резервных материалов гарантирует, что производственный процесс не будет прерван из-за нехватки компонентов.

- Снижение затрат: Простой оборудования может привести к значительным финансовым потерям. Затраты на хранение резервных материалов часто оказываются меньше, чем убытки от простоя.

- Продление срока службы оборудования: Своевременная замена изношенных деталей предотвращает более серьезные поломки и продлевает срок службы оборудования.

Виды резервных материалов

Классификация резервных материалов может быть различной, в зависимости от критериев:

- По назначению:

- Запасные части (детали, компоненты, узлы)

- Расходные материалы (масла, смазки, фильтры, уплотнители)

- Инструменты и приспособления

- По частоте использования:

- Часто используемые (подлежащие регулярной замене)

- Редко используемые (для устранения редких поломок)

- Специализированные (для специфического оборудования)

- По критичности:

- Критически важные (отсутствие которых приводит к полной остановке производства)

- Важные (отсутствие которых приводит к частичной остановке производства)

- Не критичные (отсутствие которых не влияет на производственный процесс)

Как определить необходимый объем резервных материалов?

Определение оптимального объема резервных материалов – сложная задача, требующая учета множества факторов. Чрезмерные запасы приводят к замораживанию капитала и увеличению затрат на хранение, а недостаточные – к простоям и убыткам.

Факторы, влияющие на объем резервных материалов:

- Надежность оборудования: Чем надежнее оборудование, тем меньше потребность в резервных материалах.

- Интенсивность эксплуатации: Чем выше интенсивность эксплуатации, тем больше вероятность поломок и, соответственно, больше потребность в резервных материалах.

- Срок службы оборудования: Чем больше срок службы оборудования, тем больше потребность в резервных материалах.

- Время поставки: Чем дольше время поставки, тем больше должен быть запас резервных материалов.

- Стоимость оборудования и резервных материалов: Необходимо учитывать соотношение стоимости оборудования и резервных материалов при определении оптимального запаса.

Методы определения необходимого объема резервных материалов:

- Статистический метод: Анализ истории поломок и потребления резервных материалов за прошлые периоды.

- Метод экспертных оценок: Оценка потребности в резервных материалах на основе опыта специалистов.

- Метод имитационного моделирования: Создание математической модели производственного процесса и моделирование различных сценариев поломок.

- ABC-анализ: Разделение резервных материалов на три группы (A, B, C) в зависимости от их стоимости и частоты использования. Для группы A (наиболее ценные и часто используемые) необходимо поддерживать максимальный запас.

Управление резервными материалами

Эффективное управление резервными материалами включает в себя:

- Определение оптимального объема запасов.

- Организацию хранения: Обеспечение надлежащих условий хранения (температура, влажность, защита от коррозии).

- Учет и контроль: Ведение учета резервных материалов, контроль сроков годности, проведение инвентаризации.

- Оптимизацию закупок: Выбор надежных поставщиков, заключение долгосрочных контрактов, использование систем автоматизации закупок.

- Утилизацию: Своевременную утилизацию устаревших и неиспользуемых резервных материалов.

Пример расчета необходимого количества резервных материалов

Предположим, у нас есть станок, для которого необходим ремень привода. По статистике, ремень выходит из строя в среднем один раз в год. Время поставки ремня составляет 2 недели. В этом случае, для обеспечения бесперебойной работы станка, необходимо иметь в наличии как минимум 1 запасной ремень. В зависимости от критичности станка и последствий простоя, запас может быть увеличен до 2-3 ремней.

Сравнение стратегий управления резервными материалами

Ниже представлена таблица для сравнения различных подходов к управлению резервными материалами:

| Стратегия | Преимущества | Недостатки | Подходит для |

|---|---|---|---|

| Создание максимального запаса | Минимальный риск простоя, высокая надежность | Высокие затраты на хранение, замораживание капитала | Критически важное оборудование, длительное время поставки |

| Создание минимального запаса | Низкие затраты на хранение, минимальное замораживание капитала | Высокий риск простоя, зависимость от поставщиков | Не критичное оборудование, быстрое время поставки |

| Точно в срок (JIT) | Нулевые затраты на хранение, максимальная оборачиваемость капитала | Очень высокий риск простоя, полная зависимость от поставщиков | Идеальные условия логистики и надежные поставщики |

Заключение

Резервные материалы – это важный элемент системы управления производством. Эффективное управление резервными материалами позволяет минимизировать простои, обеспечить непрерывность производства и снизить затраты. Оптимальный объем запасов резервных материалов определяется на основе анализа надежности оборудования, интенсивности эксплуатации, срока службы оборудования, времени поставки и стоимости резервных материалов. ООО ?Сычуань Синшули ХлопкоТекстиль? стремится к оптимизации запасов для эффективной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

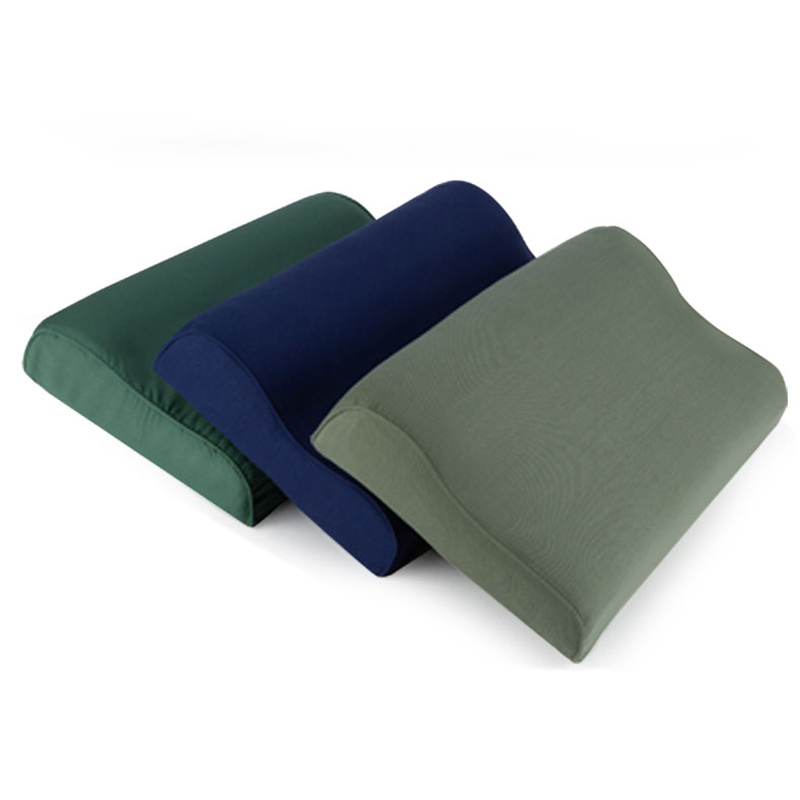

Постельные принадлежности для сухопутных и военно-воздушных сил

Постельные принадлежности для сухопутных и военно-воздушных сил -

Постельное белье для войск национальной гвардии

Постельное белье для войск национальной гвардии -

Палатка для оказания помощи при стихийных бедствиях

Палатка для оказания помощи при стихийных бедствиях -

Аварийные теплые пальто

Аварийные теплые пальто -

Учебно-полевая форма

Учебно-полевая форма -

Армейские и гражданские тюфяки

Армейские и гражданские тюфяки -

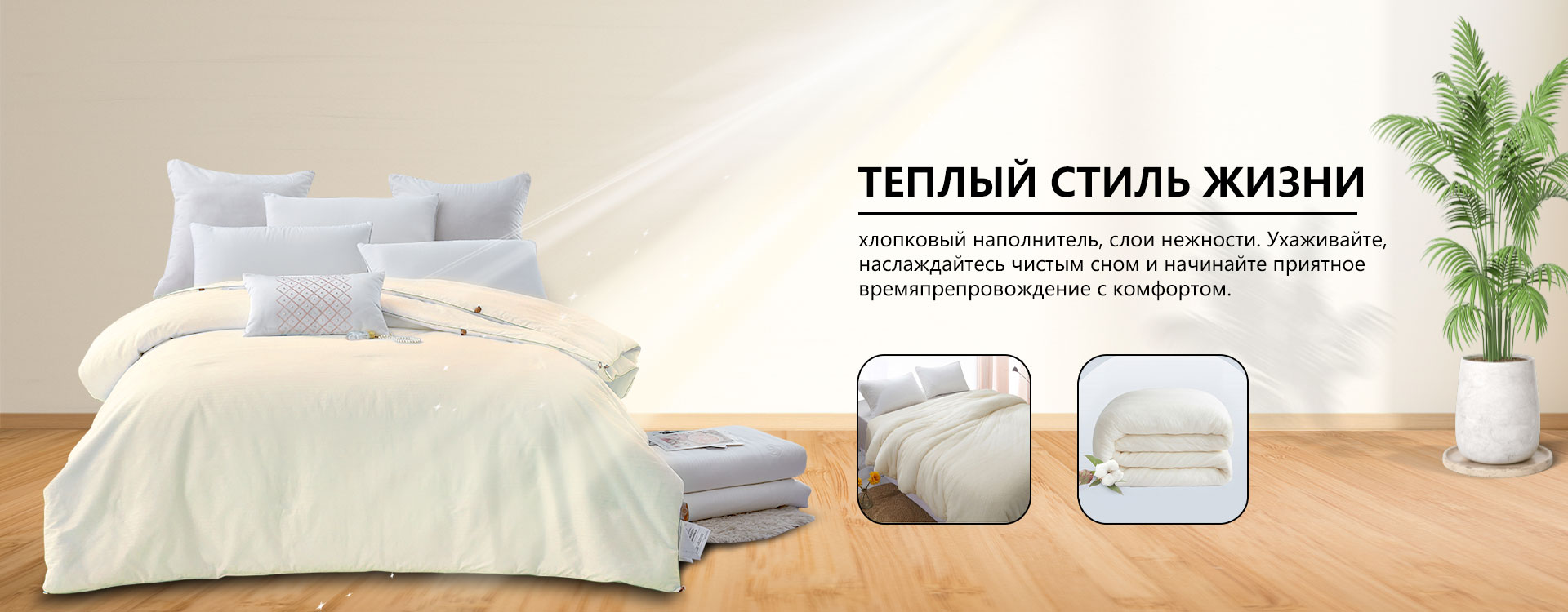

Военные подушки

Военные подушки -

Носилки для оказания помощи при стихийных бедствиях

Носилки для оказания помощи при стихийных бедствиях -

Армейские текстильные изделия

Армейские текстильные изделия -

Полицейские постельные комплекты

Полицейские постельные комплекты -

Аварийные хлопковые одеяла

Аварийные хлопковые одеяла -

Гигиенический хлопковый ватин

Гигиенический хлопковый ватин

Связанный поиск

Связанный поиск- Производитель двухспальных матрасов купить

- Производители лучших постельных принадлежностей

- Постельное белье из однотонной ткани из Китая

- Хлопковый матрас

- Красный Крест

- Фабрика по закупке двуспальных одеял

- Подушки для сна из Китая

- Купить защитное оборудование и принадлежности

- Китайские производители погребенных одеял

- Поставщики матрасов для сна